Teraz 10% zo všetkých Uväzovacie popruhy Ergolash ušetrite! Kód kupónu: ergo10 | Platí do 31.05.2025

Stránka protišmyková podložka sa často považuje za všeliek, pokiaľ ide o zabezpečenie záťaže, ale je to naozaj tak? Mnohé pozorovania, ktoré som vykonal počas nakladacích operácií, však v praxi často ukazujú úplne iný obraz. Veci sa často „zhoršujú“.

Ako a čo vysvetlíme nižšie.

Najprv sa opíše funkčný princíp protišmykových rohoží (ARM ).

Medzi všetkými povrchmi existuje koeficient trenia spôsobený ich drsnosťou. Jeho výška závisí od príslušnej kombinácie materiálov. VDI-2700 a EN-12195-1 definovali štandardné hodnoty v tabuľkách, ktoré sa zvyčajne môžu použiť.

V praxi však musí odosielateľ vždy odhadnúť, aký koeficient trenia má predpokladať, aby mohol určiť potrebné zabezpečovacie opatrenia. Napríklad pre europalety na ložnej ploche nákladného vozidla so sieťovanou podlahou sa predpokladá koeficient trenia µ=0,3. To znamená, že zabezpečovacia sila spôsobená trením predstavuje 30 % hmotnosti nákladu.

Všeobecne sa predpokladá, že protišmykové rohože majú koeficient trenia µ=0,6, čo má za následok zdvojnásobenie trecej sily na 60 % hmotnosti zaťaženia. Toľko k teórii.

Žiaľ, skutočnosť je často úplne iná. Pri určovaní koeficientov trenia sa vždy predpokladá, že medzi trecími partnermi nie je nič iné. To je práve podstata veci, pretože medzi nimi často nachádzame nečistoty, špinu a iné materiály.

Keď sa dva povrchy dotýkajú, normálová sila (FN) vytvára mikrozávity, ktoré vytvárajú odpor proti posunu (Fx,y). Výsledkom je trecia sila (FR), ktorá pôsobí proti nej.

Koeficient trenia sa vypočíta vydelením posunovacej sily Fx,y normálovou silou FN. Výsledkom je koeficient trenia µ. Nemá jednotku, pretože matematicky sa pri delení znižuje jednotkový Newton (N) síl Fx,y a FN.

Ak by sa za rovnakých podmienok zaťaženie zväčšilo, zväčšila by sa aj posunová sila, a tak by pomer síl a koeficient trenia µ zostali rovnaké.

To je tiež dôvod, prečo sa dva bremená s rôznou hmotnosťou začnú pri brzdení pohybovať približne v rovnakom čase. Toto je dobrý experiment na nácvik zaistenia bremena.

Tento pomer je tiež dôvodom, prečo plocha nehrá úlohu, aspoň teoreticky, pretože by sa pri výpočte tiež zmenšila.

Ak sa teraz použijú protišmykové rohože (ARM), vyplnia medzery medzi mikrozávitmi a vytvorí sa akési miniformovanie. Tým sa zvyšuje sila posunu a dochádza k vyššiemu koeficientu trenia.

Koeficient trenia protišmykových rohoží sa podľa VDI-2700 List 14 všeobecne predpokladá µ=0,6.

Základným predpokladom optimálneho pôsobenia trecích síl je čistý ložný povrch. Pred každým nakladacím procesom sa musí očistiť tak, aby sa do kontaktu dostali len dvaja trecí partneri, napr. nakladacia plocha a paletové lyžiny.

Ak sa použijú protišmykové rohože, len vtedy sa dosiahne ich optimálny účinok.

Nižšie opísané situácie by mali pomôcť optimalizovať účinok trecej sily a zabrániť chybám alebo nesprávnym odhadom.

Často sa stretávate s chybou, že protišmykové rohože sú položené len na okrajoch ložnej plochy, zatiaľ čo v strede nie sú žiadne rohože. Niekedy sú položené len na policajnej strane, na ľavej strane v smere jazdy.

Výsledkom je, že predpokladaný koeficient trenia µ=0,6 sa nedosiahne za žiadnych okolností. V závislosti od situácie kontrolný orgán nemusí do výpočtu zahrnúť ARM, pretože sa považujú za neúčinné.

Protišmykové podložky sú príliš malé a tenké. To tiež vedie k zníženiu trenia, pretože paletový sklz nie je úplne oddelený od ložnej plochy. Väčšia časť klznej plochy je v kontakte s ložnou plochou.

Stredový jazdec sa často neumiestňuje na ARM. To môže fungovať pri stabilných europaletách v kombinácii s hrubými ARM (> 10 mm) a celoplošným rozložením zaťaženia.

To však neplatí pre priemyselné alebo jednorazové palety (obrázok vpravo). Tu musia byť pod nimi umiestnené celé pásy, aby sa dosiahol koeficient trenia µ=0,6.

Rovnaký nepriaznivý účinok sa dosiahne, ak sa ARMy umiestnia priečne pod paletovú lyžinu, hoci pás by bol dostatočne dlhý.

Väčšia časť základne palety je v kontakte s ložnou plochou. Odosielateľ/vodič premrhal potenciálny prínos protišmykových rohoží.

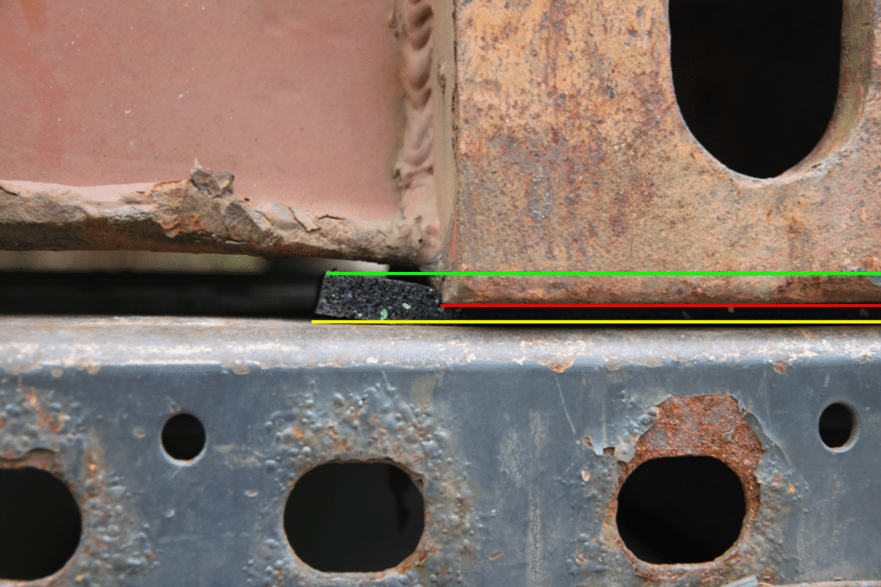

Bez ohľadu na zamýšľané použitie predstavujú pätky nakladacích rámov všeobecný problém, najmä ak nie sú v spodnej časti uzavreté.

Počas prepravy sa všadeprítomné zrýchlenie pretiera cez rohože, základňa rámu sa postaví na ložnú plochu a efekt zvyšujúci trenie sa vytratí.

Na praktické použitie so širokým rozsahom požiadaviek by mali mať protišmykové rohože hrúbku aspoň 8 mm, najlepšie 10 mm, aby sa nosič nákladu dal oddeliť od ložnej plochy bez väčšej námahy.

Cieľom musí byť vždy presunúť náklad z ložnej plochy. Preto sú pásy ARM lepšie ako podložky ARM, pretože ich kladenie je efektívnejšie. Na obrázku vpravo už možno na položený pás umiestniť ďalšiu paletu.

Rozmer 200x800x8 mm je dobrým kompromisom, ktorý sa dá použiť na riešenie mnohých situácií preťaženia.

Obrázok ukazuje, ako veľmi je deformovaný mechanizmus ARM. Prípustná je deformácia/stlačenie max. 30 % hrúbky podložky. V tomto prípade bola táto hodnota vysoko prekročená.

Pre túto aplikáciu by boli potrebné ťažké rohože, kontajner na plošine. To isté by platilo pre stroje a systémy, ak by kontaktná plocha vytvárala nadmerný povrchový tlak.

Ak hrozí prevrátenie nákladu, treba mať na pamäti, že s protišmykovými rohožami sa proces prevrátenia začína oveľa rýchlejšie, nieto ešte okamžite. To je ďalší dôvod na dodatočné zabezpečenie nákladu upevnením alebo priamo pripevnením.

Aby protišmykové rohože zostali účinné počas celej prepravy, musí byť náklad dodatočne zaistený pridržaním. Pridržanie znamená predpínaciu silu približne 150 – 200 daN, ktorá kompenzuje vertikálne zrýchlenie, ktoré by malo za následok zníženie trecej sily.

Zvislá zložka sily priameho upevnenia sa tiež dosiahne, pokiaľ uhly upevnenia α nie sú menšie ako 15º.

Váš, Sigurd Ehringer

<< Predchádzajúci príspevok

Epizóda 11: Plánovanie uloženia v kontajneri

Next post >>

Epizóda 13: Zabezpečenie dverí kontajnera

Sigurd Ehringer

✔ VDI-zertifizierter Ausbilder für Ladungssicherung ✔ Fachbuch-Autor ✔ 8 Jahre Projektmanager ✔ 12 Jahre bei der Bundeswehr (Kompaniechef) ✔ 20 Jahre Vertriebserfahrung ✔ seit 1996 Berater/Ausbilder in der Logistik ✔ 44 Jahre Ausbilder/Trainer in verschiedenen Bereichen —> In einer Reihe von Fachbeiträgen aus der Praxis, zu Themen rund um den Container und LKW, erhalten Sie Profiwissen aus erster Hand. Wie sichert man Ladung korrekt und was sind die Grundlagen der Ladungssicherung? Erarbeitet und vorgestellt werden sie von Sigurd Ehringer, Inhaber von SE-LogCon.

Rozsah Rothschenk

Naše zákaznícke centrum má len jeden cieľ: premeniť vaše problémy na riešenia. Či už ide o štandardné výplňový vak, najpredávanejšie produkty alebo zabezpečenie záťaže na mieru - , podporíme vás dôsledne od bodu A pre servis v teréne až po bod Z pre certifikáciu. To je náš prísľub pre vás, ako lídra v našom odvetví.

Profesionálnemu zaisteniu nákladu prikladáme veľký význam. Preto máme vlastné výrobné zariadenia, ktoré využívajú moderné výrobné technológie a prísne kontroly kvality na zabezpečenie spoľahlivej prevádzky. Vďaka tomu môžeme našim zákazníkom ponúknuť komplexný a vysokokvalitný sortiment výrobkov v oblasti dopravnej logistiky.

Poznáte normy DIN ISO 9001:2015, EMAS a Ecovadis? Potom je čas pracovať s tými najlepšími.

S nami neriskujete - na platforme EcoVadis sme získali platinovú medailu za udržateľnosť.

Ako spoločnosť zabezpečujúca náklad sme hrdí na to, že máme rôzne certifikáty, ktoré potvrdzujú naše úsilie o udržateľnosť a náš záväzok k ochrane životného prostredia a sociálnej zodpovednosti. Pre vás ako kupujúceho to znamená, že požadujeme a podporujeme uplatňovanie vysokých environmentálnych a sociálnych noriem v rámci spoločnosti aj v dodávateľskom reťazci.

Momentálne sa zobrazuje zástupný obsah Google Maps. Ak chcete získať prístup k aktuálnemu obsahu, kliknite na tlačidlo nižšie. Upozorňujeme, že údaje budú odovzdané poskytovateľom tretích strán.

Viac informácií