Jetzt 10% auf alle Ergolash Zurrgurte sparen! Gutscheincode: ergo10 | Gültig bis 31.05.2025

Häufig wird die Antirutschmatte in der Ladungssicherung als Allheilmittel betrachtet, aber ist das tatsächlich so? Bei den vielen Beobachtungen, die ich bei Verladungen machen konnte, zeigt sich in der Praxis jedoch oft ein ganz anderes Bild. Es wird häufig „verschlimmbessert“.

Das wie und was, soll nachfolgend erläutert werden.

Zunächst soll das Funktionsprinzip von Antirutschmatten (ARM) dargestellt werden.

Zwischen allen Oberflächen ergibt sich durch deren Rauhigkeit ein Reibbeiwert. Wie hoch der ist, hängt von der jeweiligen Kombination der Materialien ab. Die VDI-2700 und die EN-12195-1 haben in Tabellen Standardwerte festgelegt, mit denen üblicherweise gearbeitet werden kann.

Der Verlader muss jedoch in der Praxis immer einschätzen, von welchem Reibbeiwert er ausgeht, um die erforderlichen Sicherungsmaßnahmen zu ermitteln. So geht man z.B. bei Europaletten auf einer LKW-Ladefläche mit Siebdruckboden von einem Reibbeiwert µ=0,3 aus. Das bedeutet, dass die Sicherungskraft aus der Reibung 30% vom Ladungsgewicht beträgt.

Antirutschmatten werden allgemein mit einem Reibbeiwert von µ=0,6 angenommen, woraus sich einen Verdopplung der Reibkraft auf 60% vom Ladungsgewicht ergibt. Soweit die Theorie.

Die Praxis sieht leider häufig vollkommen anders aus. Bei der Ermittlung von Reibbeiwerten wird immer davon ausgegangen, dass zwischen den Reibpartnern sich nichts anderes befindet. Genau das ist der Knackpunkt, denn oft finden wir Dreck, Schmutz und andere Materialien dazwischen.

Wenn zwei Oberflächen sich berühren, entstehen durch die Normalkraft (FN) Mikro-Verzahnungen, die einen Widerstand gegen das Verschieben (Fx,y) erzeugen. Woraus eine Reibkraft (FR) entsteht, die dem entgegenwirkt.

Der Reibbeiwert wird errechnet, indem die Verschubkraft Fx,y durch die Normalkraft FN dividiert wird. Das Ergebnis ist ein Faktor, der Reibbeiwert µ. Er ist ohne Einheit, weil sich mathematisch die Einheit Newton (N) der Kräfte Fx,y und FN beim Dividieren wegkürzt.

Würde unter gleichen Umständen die Ladung schwerer werden, nimmt auch die Verschubkraft zu und somit bleibt das Verhältnis der Kräfte und der Reibbeiwert µ gleich.

Das ist auch der Grund, warum sich zwei unterschiedlich schwere Ladungen beim Bremsen annähernd gleichzeitig in Bewegung setzen. Daraus lässt sich ein schönes Experiment für die Ladungssicherungs-Ausbildung ableiten.

Dieses Verhältnis ist auch die Ursache, warum die Fläche, zumindest in der Theorie, keine Rolle spielt, weil sie sich ebenso beim Rechnen wegkürzen würde.

Werden nun Antirutschmatten (ARM) verwendet, so füllen diese die Lücken zwischen den Mikro-Verzahnungen aus und es bildet sich quasi ein Mini-Formschluß. Dadurch wird die Verschubkraft größer und es ergibt sich ein höherer Reibbeiwert.

Der Reibbeiwert von Antirutschmatten, gem. VDI-2700 Blatt 14, wird allgemein mit µ=0,6 angenommen.

Eine wesentliche Voraussetzung für die optimale Wirkung von Reibkräften ist die besenreine Ladefläche. Sie muss vor jedem Ladevorgang abgekehrt werden, damit möglichst nur die zwei Reibpartner, zB. Ladefläche und Palettenkufen, miteinander in Berührung kommen.

Sollten Antirutschmatten verwendet werden, würden auch die ihre optimale Wirkung erst dann entfalten.

Die nachfolgend beschriebenen Situationen sollen helfen, die Wirkung der Reibkraft optimal auszunutzen und Fehler oder Fehleinschätzungen zu vermeiden.

Ein Fehler, den man oft sieht, ist das Legen der Antirutschmatten nur entlang der Ladeflächenkanten, während in der Mitte keine Matten liegen. Manchmal werden sie auch nur auf der Polizeiseite, in Fahrtrichtung links, gelegt.

Der Effekt ist, dass der angenommene Reibbeiwert von µ=0,6 auf keinen Fall erreicht wird. Je nach Situation kann die Kontrollbehörde die ARM auch nicht in die Berechnung mit einbeziehen, weil sie als unwirksam erachtet werden.

Die Antirutschpads sind zu klein und zu dünn. Auch das führt zu einer Reduzierung der Reibung, weil die Palettenkufe nicht ganz von der Ladefläche getrennt ist. Der größere Teil der Kufe hat Kontakt zur Ladefläche.

Die mittlere Kufe wird häufig nicht auf ARM gesetzt. Das kann bei stabilen Europaletten in Kombination mit dicken ARM (> 10mm) und ganzflächiger Lastverteilung funktionieren.

Bei Industrie- oder Einwegpaletten (Bild rechts) ist das jedoch nicht der Fall. Hier müssen ganze Streifen untergelegt werden, um einen Reibbeiwert von µ=0,6 zu erreichen.

Der gleiche ungünstige Effekt wird erreicht, wenn die ARM, obwohl der Streifen lang genug wäre, quer unter die Palettenkufe gelegt werden.

Der größere Teil des Palettenfußes hat Kontakt zur Ladefläche. Der Verlader/Fahrer hat den möglichen Nutzen der Antirutschmatten verschenkt.

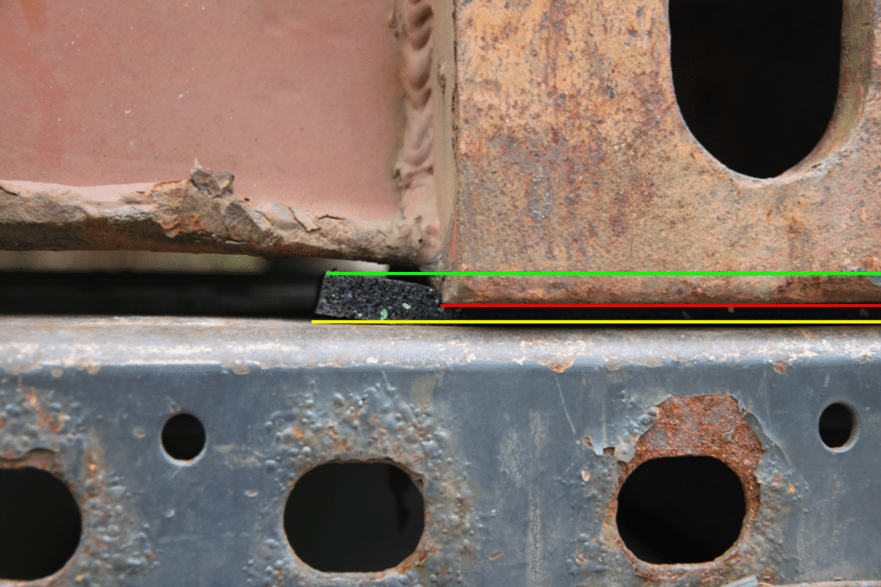

Die Füße von Ladegestellen stellen, unabhängig vom Verwendungszweck, ein generelles Problem dar, vor allem dann, wenn sie unten nicht geschlossen sind.

Beim Transport scheuern die allgegenwärtigen Beschleunigungen die Matten durch, der Gestellfuß steht auf der Ladefläche auf und der reibwerterhöhende Effekt ist dahin.

Für den Praxisbetrieb mit unterschiedlichsten Anforderungen sollten die Antirutschmatten mindestens 8mm, besser 10mm, dick sein, damit der Ladungsträger mit geringem Aufwand von der Ladefläche getrennt werden kann.

Ziel muss es immer sein, das Ladegut von der Ladefläche wegzubringen. Deswegen sind ARM-Streifen besser als ARM-Pads, weil sie effizienter zu legen sind. Auf dem Bild rechts kann die nächste Palette bereits auf den gelegten Streifen gesetzt werden.

Die Abmessung 200x800x8mm ist ein guter Kompromiss, mit dem viele Stausituationen gelöst werden können.

Das Bild zeigt, wie stark die ARM verformt ist. Zulässig ist eine Deformierung/Pressung von max. 30% der Mattenstärke. Das wurde hier weit überschritten.

Für diese Anwendung, Container auf Pritsche, wären Schwerlastmatten erforderlich. Das gleiche würde für Maschinen und Anlagen zutreffen, wenn die Auflagefläche eine zu hohe Flächenpressung erzeugen würde.

Bei kippgefährdeter Ladung muss daran gedacht werden, dass der Kippvorgang mit Antirutschmatten viel schneller, um nicht zu sagen gleich, einsetzt. Auch das ist ein Grund, Ladung zusätzlich durch Nieder- oder Direktzurren zu sichern.

Damit die Wirkung der Antirutschmatten während des ganzen Transportes erhalten bleibt, muss die Ladung durch Niederhalten zusätzlich gesichert werden. Niederhalten bedeutet eine Vorspannkraft von ca. 150-200 daN, womit senkrechte Beschleunigungen, welche eine Reduzierung der Reibkraft zur Folge hätten, kompensiert werden.

Der senkrechte Kraftanteil von Direktzurrungen erbringt das auch, solange die Zurrwinkel α nicht unter 15º liegen.

Ihr Sigurd Ehringer

<< Zum vorherigen Beitrag

Folge 11: Stauplanung im Container

Zum nächsten Beitrag >>

Folge 13: Türsicherung beim Container

Sigurd Ehringer

✔ VDI-zertifizierter Ausbilder für Ladungssicherung ✔ Fachbuch-Autor ✔ 8 Jahre Projektmanager ✔ 12 Jahre bei der Bundeswehr (Kompaniechef) ✔ 20 Jahre Vertriebserfahrung ✔ seit 1996 Berater/Ausbilder in der Logistik ✔ 44 Jahre Ausbilder/Trainer in verschiedenen Bereichen —> In einer Reihe von Fachbeiträgen aus der Praxis, zu Themen rund um den Container und LKW, erhalten Sie Profiwissen aus erster Hand. Wie sichert man Ladung korrekt und was sind die Grundlagen der Ladungssicherung? Erarbeitet und vorgestellt werden sie von Sigurd Ehringer, Inhaber von SE-LogCon.

Rothschenk Sortiment

Unser Kundencenter kennt nur ein Ziel: Aus Ihren Problemen Lösungen zu machen. Ob Standard Staupolster, Bestseller oder persönlich auf Ihren Bedarf abgestimmte Ladungssicherung – wir begleiten Sie konsequent von A wie Außendienst bis Z wie Zertifizierung. Das ist unser Versprechen an Sie, als Leader in unserer Branche.

Wir legen großen Wert auf professionelle Ladungssicherung. Deshalb verfügen wir über eine eigene Produktion, die durch moderne Fertigungstechnologien und strenge Qualitätskontrollen eine zuverlässige Funktionsweise sicherstellen. So bieten wir unseren Kunden ein umfassendes und qualitativ hochwertiges Angebot im Bereich der Transportlogistik.

DIN ISO 9001:2015, EMAS und Ecovadis sind kein Fremdwort für Sie? Dann ist es an der Zeit mit den Besten zusammen zu arbeiten.

Mit uns gehen Sie kein Risiko ein – wir wurden auf der Bewertungsplattform für Nachhaltigkeit EcoVadis mit der Platin-Medaille ausgezeichnet.

Als Unternehmen für Ladungssicherung sind wir stolz darauf, verschiedene Zertifizierungen zu haben, die unsere Nachhaltigkeitsbemühungen und unser Engagement für Umweltschutz und soziale Verantwortung bestätigen. Das bedeutet für Sie als Einkäufer, dass wir sowohl innerbetrieblich als auch entlang der Lieferkette die Umsetzung hoher Umwelt- und Sozialstandards fordern und fördern.

G&H GmbH Rothschenk

Industriestraße 5 & 7-10

97239 Aub

Telefon: +49 9335 97 15 – 79

Telefax: +49 9335 97 15 – 15

E-Mail: info@rothschenk.de

Abholung/Anlieferung

Mo – Fr: 8:00 – 15:00 Uhr

Bürozeiten

Mo – Do: 8:00 – 17:00 Uhr

Fr: 8:00 – 13:00 Uhr

G&H GmbH Rothschenk

Industriestraße 5 & 7-10

97239 Aub

Telefon: +49 9335 97 15 – 0

Telefax: +49 9335 97 15 – 15

E-Mail: info@rothschenk.de

Abholung/Anlieferung

Mo – Fr: 8:00 – 15:00 Uhr

Bürozeiten

Mo – Do: 8:00 – 16:00 Uhr

Fr: 8:00 – 13:00 Uhr

Sie sehen gerade einen Platzhalterinhalt von Google Maps. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen