Teraz 10% zniżki na wszystkie Paski mocujące Ergolash oszczędzaj! Kod kuponu: ergo10 | Ważny do 31.05.2025

Uchwyt mata antypoślizgowa jest często postrzegany jako panaceum, jeśli chodzi o zabezpieczenie ładunku, ale czy tak jest naprawdę? Jednak wiele obserwacji, które poczyniłem podczas operacji załadunku, często ujawnia zupełnie inny obraz w praktyce. Sytuacja często się „pogarsza”.

Jak i co zostanie wyjaśnione poniżej.

Po pierwsze, opisana zostanie zasada działania mat antypoślizgowych (ARM).

Istnieje współczynnik tarcia między wszystkimi powierzchniami ze względu na ich chropowatość. Jego wysokość zależy od danej kombinacji materiałów. Normy VDI-2700 i EN-12195-1 określają standardowe wartości w tabelach, które zazwyczaj można stosować.

W praktyce jednak nadawca musi zawsze oszacować, jaki współczynnik tarcia należy przyjąć w celu określenia niezbędnych środków zabezpieczających. Przykładowo, współczynnik tarcia µ=0,3 jest zakładany dla europalet na powierzchni ładunkowej ciężarówki z podłogą pokrytą sitodrukiem. Oznacza to, że siła zabezpieczająca wynikająca z tarcia wynosi 30% masy ładunku.

Ogólnie przyjmuje się, że maty antypoślizgowe mają współczynnik tarcia µ=0,6, co skutkuje podwojeniem siły tarcia do 60% masy ładunku. To tyle, jeśli chodzi o teorię.

Niestety, rzeczywistość jest często zupełnie inna. Podczas określania współczynników tarcia zawsze zakłada się, że między partnerami tarcia nie ma nic innego. To jest właśnie sedno sprawy, ponieważ często znajdujemy brud, brud i inne materiały pomiędzy nimi.

Gdy dwie powierzchnie się stykają, siła normalna (FN) tworzy mikro-ząbki, które generują opór dla przemieszczenia (Fx,y). Powoduje to powstanie siły tarcia (FR), która przeciwdziała temu zjawisku.

Współczynnik tarcia jest obliczany przez podzielenie siły przemieszczenia Fx,y przez siłę normalną FN. Wynikiem jest współczynnik tarcia µ. Nie ma on jednostki, ponieważ matematycznie jednostka Newton (N) sił Fx,y i FN jest zmniejszana podczas dzielenia.

Jeśli obciążenie stałoby się cięższe w tych samych okolicznościach, siła przemieszczenia również wzrosłaby, a zatem stosunek sił i współczynnik tarcia µ pozostałyby takie same.

Jest to również powód, dla którego dwa ładunki o różnej masie zaczynają się poruszać w przybliżeniu w tym samym czasie podczas hamowania. Jest to dobry eksperyment do treningu zabezpieczania ładunku.

Współczynnik ten jest również powodem, dla którego obszar nie odgrywa roli, przynajmniej w teorii, ponieważ zostałby również zmniejszony podczas obliczeń.

Jeśli obecnie stosowane są maty antypoślizgowe (ARM), wypełniają one szczeliny między mikro-ząbkami i tworzy się mini dodatnie dopasowanie. Zwiększa to siłę przesuwu i skutkuje wyższym współczynnikiem tarcia.

Współczynnik tarcia mat antypoślizgowych, zgodnie z VDI-2700 Arkusz 14, jest ogólnie przyjmowany jako µ=0,6.

Podstawowym warunkiem optymalnego działania sił tarcia jest czysta powierzchnia ładunkowa. Musi być ona czyszczona przed każdym procesem załadunku, tak aby tylko dwaj partnerzy tarcia, np. powierzchnia załadunku i płozy palet, stykały się ze sobą.

Jeśli używane są maty antypoślizgowe, tylko wtedy osiągną one swój optymalny efekt.

Sytuacje opisane poniżej powinny pomóc zoptymalizować efekt siły tarcia i uniknąć błędów lub błędnych ocen.

Jednym z często spotykanych błędów jest to, że maty antypoślizgowe są układane tylko wzdłuż krawędzi przestrzeni ładunkowej, podczas gdy nie ma ich na środku. Czasami są one układane tylko po stronie policyjnej, po lewej stronie w kierunku jazdy.

W rezultacie zakładany współczynnik tarcia µ=0,6 nigdy nie zostanie osiągnięty. W zależności od sytuacji organ kontrolny może nie uwzględnić ARM w obliczeniach, ponieważ są one uważane za nieskuteczne.

Podkładki antypoślizgowe są zbyt małe i zbyt cienkie. Prowadzi to również do zmniejszenia tarcia, ponieważ płoza palety nie jest całkowicie oddzielona od powierzchni ładunkowej. Większa część płozy pozostaje w kontakcie z powierzchnią ładunkową.

Środkowa prowadnica często nie jest umieszczana na ARM. Może to działać w przypadku stabilnych europalet w połączeniu z grubymi ARM (> 10 mm) i rozkładem obciążenia na całej powierzchni.

Nie dotyczy to jednak palet przemysłowych lub jednorazowych (ilustracja po prawej). Tutaj, aby uzyskać współczynnik tarcia µ=0,6, pod spodem należy umieścić całe paski.

Ten sam niekorzystny efekt uzyskuje się, jeśli ARM są umieszczone poprzecznie pod płozą palety, nawet jeśli taśma byłaby wystarczająco długa.

Większa część podstawy palety styka się z obszarem załadunku. Nadawca/kierowca zmarnował potencjalną korzyść z mat antypoślizgowych.

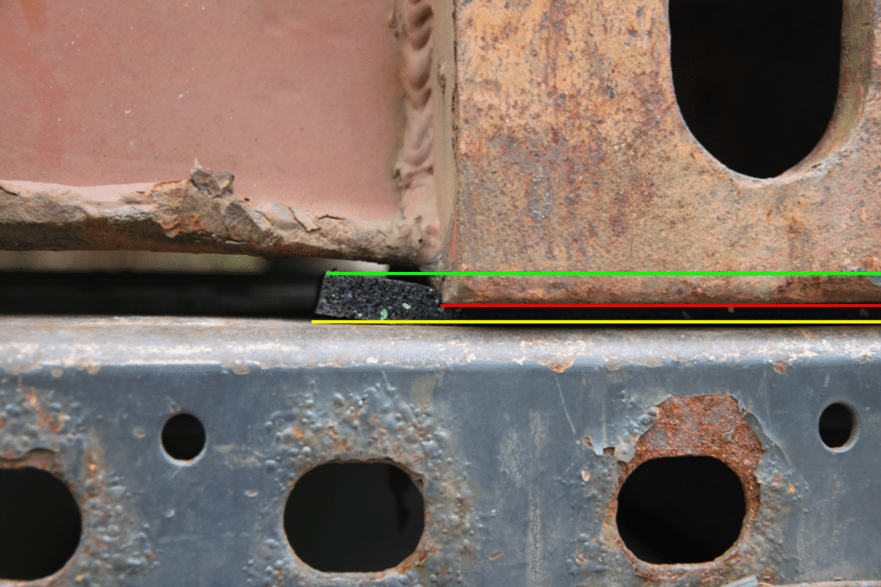

Niezależnie od przeznaczenia, stopy ram załadunkowych stanowią ogólny problem, zwłaszcza jeśli nie są zamknięte od dołu.

Podczas transportu wszechobecne przyspieszenie przeciera maty, podstawa ramy podnosi się na powierzchni ładunkowej, a efekt zwiększający tarcie znika.

W celu praktycznego zastosowania w szerokim zakresie wymagań, maty antypoślizgowe powinny mieć grubość co najmniej 8 mm, a najlepiej 10 mm, aby można było oddzielić skrzynię ładunkową od obszaru załadunku przy niewielkim wysiłku.

Celem zawsze musi być odsunięcie ładunku od powierzchni ładunkowej. Właśnie dlatego taśmy ARM są lepsze niż podkładki ARM, ponieważ ich układanie jest bardziej wydajne. Na zdjęciu po prawej stronie następna paleta może być już umieszczona na ułożonej taśmie.

Wymiar 200x800x8 mm to dobry kompromis, który można wykorzystać do rozwiązania wielu sytuacji związanych z zatorami.

Rysunek pokazuje, jak bardzo ARM jest zdeformowany. Dopuszczalne jest odkształcenie/ściśnięcie wynoszące maksymalnie 30% grubości maty. W tym przypadku wartość ta została znacznie przekroczona.

Do tego zastosowania wymagane byłyby wytrzymałe maty, pojemnik na platformie. To samo dotyczy maszyn i systemów, jeśli powierzchnia styku miałaby generować nadmierny nacisk powierzchniowy.

Jeśli ładunek jest zagrożony przewróceniem, należy pamiętać, że proces przewracania rozpoczyna się znacznie szybciej, nie mówiąc już o natychmiastowym przewróceniu, w przypadku mat antypoślizgowych. Jest to kolejny powód, dla którego warto dodatkowo zabezpieczyć ładunek, mocując go w dół lub bezpośrednio.

Aby zapewnić, że maty antypoślizgowe pozostaną skuteczne przez cały czas transportu, ładunek musi być dodatkowo zabezpieczony przez przytrzymanie. Przytrzymanie oznacza wstępne naprężenie o sile ok. 150-200 daN, co kompensuje przyspieszenia pionowe, które skutkowałyby zmniejszeniem siły tarcia.

Składowa pionowa siły odciągów bezpośrednich również osiąga ten cel, o ile kąty odciągów α są nie mniejsze niż 15º.

Z poważaniem, Sigurd Ehringer

<< Poprzedni post

Odcinek 11: Planowanie przestrzeni ładunkowej w kontenerze

Następny post >>

Odcinek 13: Zabezpieczanie drzwi kontenera

Sigurd Ehringer

✔ VDI-zertifizierter Ausbilder für Ladungssicherung ✔ Fachbuch-Autor ✔ 8 Jahre Projektmanager ✔ 12 Jahre bei der Bundeswehr (Kompaniechef) ✔ 20 Jahre Vertriebserfahrung ✔ seit 1996 Berater/Ausbilder in der Logistik ✔ 44 Jahre Ausbilder/Trainer in verschiedenen Bereichen —> In einer Reihe von Fachbeiträgen aus der Praxis, zu Themen rund um den Container und LKW, erhalten Sie Profiwissen aus erster Hand. Wie sichert man Ladung korrekt und was sind die Grundlagen der Ladungssicherung? Erarbeitet und vorgestellt werden sie von Sigurd Ehringer, Inhaber von SE-LogCon.

Zakres Rothschenk

Nasze centrum obsługi klienta ma tylko jeden cel: przekształcić Twoje problemy w rozwiązania. Niezależnie od tego, czy są to standardowe worki sztauerskie, bestsellery, czy zabezpieczenia ładunku dostosowane do Twoich potrzeb - wspieramy Cię konsekwentnie od A w zakresie usług terenowych do Z w zakresie certyfikacji. To nasza obietnica dla Ciebie, jako lidera w naszej branży.

Przywiązujemy dużą wagę do profesjonalnego zabezpieczania ładunków. Dlatego posiadamy własne zakłady produkcyjne, które wykorzystują nowoczesne technologie produkcyjne i ścisłe kontrole jakości, aby zapewnić niezawodne działanie. Dzięki temu możemy zaoferować naszym klientom kompleksową i wysokiej jakości gamę produktów z zakresu logistyki transportu.

Czy znasz normy DIN ISO 9001:2015, EMAS i Ecovadis? W takim razie nadszedł czas, aby pracować z najlepszymi.

Z nami nic nie ryzykujesz - otrzymaliśmy platynowy medal na platformie oceny zrównoważonego rozwoju EcoVadis.

Jako firma zabezpieczająca ładunki jesteśmy dumni z posiadania różnych certyfikatów, które potwierdzają nasze wysiłki na rzecz zrównoważonego rozwoju oraz nasze zaangażowanie w ochronę środowiska i odpowiedzialność społeczną. Dla Ciebie jako kupującego oznacza to, że wymagamy i promujemy wdrażanie wysokich standardów środowiskowych i społecznych zarówno w firmie, jak i w całym łańcuchu dostaw.

Obecnie wyświetlana jest zawartość zastępcza Google Maps. Aby uzyskać dostęp do rzeczywistej zawartości, kliknij poniższy przycisk. Należy pamiętać, że dane zostaną przekazane zewnętrznym dostawcom.

Więcej informacji