Teraz 10% zniżki na wszystkie Paski mocujące Ergolash oszczędzaj! Kod kuponu: ergo10 | Ważny do 31.05.2025

Zgodnie z zapowiedzią z odcinka 51, chcę jeszcze bardziej zagłębić się w praktykę i wskazać błędy, które są często popełniane.

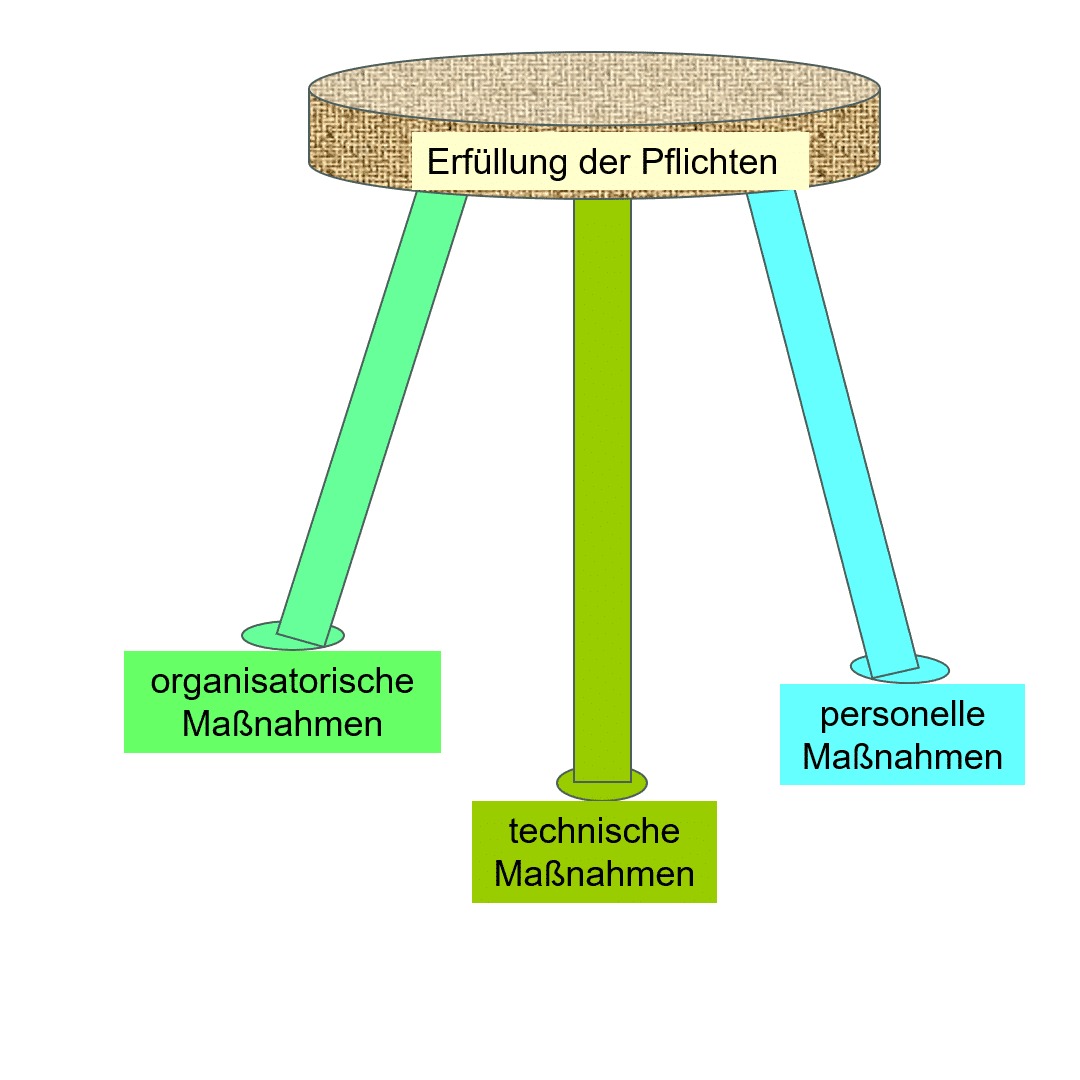

Ponownie kieruję się trzema filarami wypełniania obowiązków.

Następujące środki organizacyjne można wyszczególnić w następujący sposób.

| 1. wyznaczenie upoważnionych osób 2. Organizacja procesów 3. Tworzenie instrukcji 4. Sporządzanie list kontrolnych 5. Monitorowanie wykonania 6. Definicja 100% kontroli 7. Definicja kontroli losowych |

Jednym z najczęściej popełnianych błędów jest to, że osoby upoważnione nie są w ogóle wyznaczane. Oznacza to, że brakuje decydującej podstawy do pociągnięcia ich do odpowiedzialności. Umowa o pracę może oczywiście również zastąpić to wyznaczenie, pod warunkiem, że jasno określa, za co dana osoba ma być odpowiedzialna w przypadku incydentu.

Drugim błędem jest fakt, że od danej osoby oczekuje się wzięcia odpowiedzialności, ale odmawia się jej uprawnień do podejmowania decyzji i wprowadzania zmian. Stoi to w sprzeczności z §9 ust. 2 OWiG „Działanie w cudzym imieniu”, który stanowi:„wyraźnie upoważniony do wykonywania na własną odpowiedzialność zadań spoczywających na właścicielu firmy„.

W przeciwnym razie odpowiedzialność automatycznie spada na dyrektora zarządzającego. Dyrektor zarządzający musi również przedstawić dowody na to, w jaki sposób kontrolował/nadzorował daną osobę. Jeśli nie ma zaplanowanego procesu w tym zakresie, dyrektor zarządzający staje się współodpowiedzialny. Do dyrektora zarządzającego należy decyzja, czy upoważniona osoba składa regularne raporty, czy też istnieje JourFix ze spotkaniem/raportem/prezentacją lub innym rodzajem nadzoru. Brak weryfikowalnego procesu jest decydującym błędem.

Organizacja procesów musi być zaprojektowana w taki sposób, aby prawdopodobieństwo wykroczeń administracyjnych, uchybień lub naruszeń prawa było raczej niskie. Jeśli incydenty wystąpią, należy je rozpoznać na wczesnym etapie, aby zminimalizować ich skutki.

Poniższa sytuacja służy jako przykład. Firma pracuje na trzy zmiany, a załadunek odbywa się podczas każdej zmiany. Jednak wyznaczony „kierownik operacji załadunku” jest na miejscu tylko w regularnych godzinach pracy. Nie ma osoby decyzyjnej ani przełożonego dla poszczególnych zmian.

Jeśli coś pójdzie nie tak, odpowiedzialność spoczywa na szefie załadunku, a jeśli nie wyda on odpowiedniego polecenia, spada ona z powrotem na dyrektora zarządzającego. Należy zatem zadbać o to, by osoba decyzyjna była dostępna przez cały czas.

Najprostszym rozwiązaniem jest posiadanie przez kierownika załadunku trzech zastępców, po jednym na każdej zmianie.

Pracownicy niższego szczebla, czyli większość z nich, pracują zgodnie z instrukcjami. Instrukcje te zawierają opisy tego, w jaki sposób pracownicy mają wykonywać i wypełniać swoje zadania.

Głównym błędem jest brak jakichkolwiek instrukcji. Jeśli nie ma instrukcji, kontrole nie są możliwe lub są bardzo trudne. Bo co ma być sprawdzane? Na przykład instrukcja „należy zapewnić wystarczający sprzęt do zabezpieczania ładunku” nie jest tak naprawdę odpowiednia. Co ma zapewnić dany pracownik? Jest zależny od tego, co ma ze sobą ciężarówka. Nie ma on wpływu na to, czy jest to właściwe i w wystarczającej ilości.

Musi istnieć wymóg dla przewoźnika z wyprzedzeniem, w którym jest jasno określone, jaki sprzęt zabezpieczający musi być dostarczony i w jakiej ilości. W zależności od ładunku, może lub musi to być również rozszerzone na typ pojazdu, jego ładowność, jego wyposażenie (do transportu towarów niebezpiecznych) itp.

Odpowiedzialny pracownik załadunku może wykorzystać specyfikację do sprawdzenia tych wymagań. To, czy na przykład potrzebuje tylko 6 z dziesięciu wymaganych pasów napinających, zależy od konkretnej sytuacji załadunkowej. Jeśli wymagane jest wszystkie dziesięć pasów mocujących, nie mogą one być gotowe do wyrzucenia. W takim przypadku instrukcja musi również zawierać standardowe rozwiązanie. Tylko w przypadku, gdy pracownik załadunkowy nie zastosował się do instrukcji, może zostać przeciwko niemu wszczęte postępowanie w przypadku naruszenia §22 StVO.

Brak instrukcji, brak odpowiedzialności, brak możliwości odwołania.

Listy kontrolne to dobry sposób na poinstruowanie pracowników, aby wykonywali określone procesy w ustalonej kolejności. Można o tym myśleć jak o przepisie, w którym określone są składniki i ilości, a także kolejność przygotowania.

Częstym argumentem jest „nie mam wystarczająco dużo czasu”. Jeśli przepis przewiduje pozostawienie ciasta w piekarniku w temperaturze 120 stopni przez 40 minut, to nie ma sensu zatrzymywać się po pół godzinie, ponieważ dostępny czas jest zbyt krótki. To połączenie ma symbolizować błędy planowania w organizacji procesów.

Jeśli to możliwe, lista kontrolna powinna zawierać mierzalne wartości lub informacje, lub powinna umożliwiać udzielenie odpowiedzi „tak” lub „nie”. Jeśli lista kontrolna ma być wykorzystywana do celów monitorowania, musi zawierać instrukcje robocze.

Poszczególne mierzalne i weryfikowalne kroki instrukcji pracy są sprawdzane i dokumentowane za pomocą listy kontrolnej. Listy kontrolne dla każdego transportu okazały się szczególnie przydatne w przypadku towarów niebezpiecznych. Szczegółowe przepisy dotyczące towarów niebezpiecznych można łatwo wdrożyć w formie list kontrolnych.

Osoba odpowiedzialna jest zobowiązana do wypełniania obowiązku nadzoru w formie kontroli. Ustawodawca nie reguluje szczegółowo „w jaki sposób”.

Osoba odpowiedzialna nie powinna polegać wyłącznie na raportach oddolnych. Każdy raport jest filtrowany i kolorowany na różnych poziomach, zwłaszcza jeśli zawiera nieprzyjemne informacje.

Każdy menedżer powinien regularnie poświęcać czas na rozejrzenie się po swoim obszarze, rozmowę z pracownikami i uzyskanie niefiltrowanego wrażenia.

Jeśli takie inspekcje odbywają się również bez zapowiedzi i przypadkowo, jego wrażenie jest bardziej zgodne z rzeczywistością niż to, które może uzyskać z pisemnych raportów.

Kontrola 100% jest dowodem od odpowiednich pracowników, że każdy proces został przeprowadzony, a instrukcje pracy zostały wdrożone prawidłowo.

Przykład: Podpisy kierowcy i załadowcy na dokumentach dostawy potwierdzają prawidłowe i kompletne przekazanie towarów. Podpis ten może również służyć jako potwierdzenie przez załadowcę, że sprawdził ciężarówkę zgodnie ze specyfikacją i zabezpieczył ładunek zgodnie z instrukcją „4711”.

Wysiłek wymagany do tego potwierdzenia jest niewielki, ale przynosi ogromne korzyści.

Kontrole losowe mają inny cel. Jeśli 100% kontrole nie są możliwe ze względu na duże ilości, kontrole wyrywkowe mogą być przeprowadzane zgodnie z określonymi ilościami lub partiami. Innym ważnym celem jest jednak weryfikacja,

Są one zatem ważnym narzędziem zarządzania na wszystkich poziomach. Kontrole te powinny być przeprowadzane przez kierownika liniowego lub pracownika, który nie jest bezpośrednio zaangażowany.

Przykładowo, kontrole na pierwszej zmianie mogą być przeprowadzane przez pracowników z drugiej zmiany, jeśli przełożony wyda im takie polecenie. Inspektor nie musi rozumieć procesów aż do ostatniej śrubki, ale musi rozumieć najważniejsze elementy, aby inspekcja dała prawidłowy wynik.

Znacznie więcej można powiedzieć o filarze „Działania organizacyjne”, podając dalsze przykłady. Dla mnie ważne jest, aby zainicjować proces myślowy w celu przeniesienia wskazówek i przemyśleń z powrotem do własnej firmy i sprawdzenia, jak się sprawy mają.

Szczęśliwej pracy do następnego bloga, w którym omówię rozbudowany drugi filar.

Z poważaniem, Sigurd Ehringer

<< Do poprzedniego postu

Odcinek 51: Kto ponosi odpowiedzialność w firmach? – Aspekty strukturalne

Do następnego postu >>

Sigurd Ehringer

✔ VDI-zertifizierter Ausbilder für Ladungssicherung ✔ Fachbuch-Autor ✔ 8 Jahre Projektmanager ✔ 12 Jahre bei der Bundeswehr (Kompaniechef) ✔ 20 Jahre Vertriebserfahrung ✔ seit 1996 Berater/Ausbilder in der Logistik ✔ 44 Jahre Ausbilder/Trainer in verschiedenen Bereichen —> In einer Reihe von Fachbeiträgen aus der Praxis, zu Themen rund um den Container und LKW, erhalten Sie Profiwissen aus erster Hand. Wie sichert man Ladung korrekt und was sind die Grundlagen der Ladungssicherung? Erarbeitet und vorgestellt werden sie von Sigurd Ehringer, Inhaber von SE-LogCon.

Zakres Rothschenk

Nasze centrum obsługi klienta ma tylko jeden cel: przekształcić Twoje problemy w rozwiązania. Niezależnie od tego, czy są to standardowe worki sztauerskie, bestsellery, czy zabezpieczenia ładunku dostosowane do Twoich potrzeb - wspieramy Cię konsekwentnie od A w zakresie usług terenowych do Z w zakresie certyfikacji. To nasza obietnica dla Ciebie, jako lidera w naszej branży.

Przywiązujemy dużą wagę do profesjonalnego zabezpieczania ładunków. Dlatego posiadamy własne zakłady produkcyjne, które wykorzystują nowoczesne technologie produkcyjne i ścisłe kontrole jakości, aby zapewnić niezawodne działanie. Dzięki temu możemy zaoferować naszym klientom kompleksową i wysokiej jakości gamę produktów z zakresu logistyki transportu.

Czy znasz normy DIN ISO 9001:2015, EMAS i Ecovadis? W takim razie nadszedł czas, aby pracować z najlepszymi.

Z nami nic nie ryzykujesz - otrzymaliśmy platynowy medal na platformie oceny zrównoważonego rozwoju EcoVadis.

Jako firma zabezpieczająca ładunki jesteśmy dumni z posiadania różnych certyfikatów, które potwierdzają nasze wysiłki na rzecz zrównoważonego rozwoju oraz nasze zaangażowanie w ochronę środowiska i odpowiedzialność społeczną. Dla Ciebie jako kupującego oznacza to, że wymagamy i promujemy wdrażanie wysokich standardów środowiskowych i społecznych zarówno w firmie, jak i w całym łańcuchu dostaw.

Obecnie wyświetlana jest zawartość zastępcza Google Maps. Aby uzyskać dostęp do rzeczywistej zawartości, kliknij poniższy przycisk. Należy pamiętać, że dane zostaną przekazane zewnętrznym dostawcom.

Więcej informacji