Nu 10% korting op alle Ergolash sjorbanden bespaar! Kortingscode: ergo10 | Geldig t/m 31-05-2025

Als je oplossingen hebt, heb je geen problemen. Helaas is dit alleen waar in theorie, maar niet in de praktijk.

Onvolkomenheden in het vastzetten van ladingen kunnen keer op keer worden waargenomen bij bepaalde ladingen. De volgende uitleg is bedoeld om de situatie in algemene termen te beschrijven en mogelijke oplossingen te bieden.

Ik wil graag uitleggen waarom ik tot de conclusie “probleembelasting” ben gekomen. De overwegingen zijn gebaseerd op de standaardoplegger met de volgende gegevens:

Als we het praktische laadvermogen van 25.000 kg nemen en dit delen door het aantal palletplaatsen, komen we uit op een gewicht van 735 kg per laadeenheid.

Zodra een standaard laadeenheid zwaarder is dan 735 kg, wordt de 25.000 kg bereikt, maar is het laadgebied niet vol. In de regel is er dan onder bepaalde omstandigheden een aanzienlijke afstand tot het achterportaal. In de gebruikelijke Code XL-certificaten staat dat bij een maximale afstand van 15 cm tot het achterportaal de lading nog niet aan de achterkant hoeft te worden vastgezet.

De volgende laadeenheden zijn naar mijn mening voorbeelden van probleemladingen:

Voorbeeld:

Een standaard IBC met de afmetingen 100x120cm en een inhoud van 1.000 liter plus het eigen gewicht van ongeveer 60kg kan ruwweg worden berekend op 1.060kg.

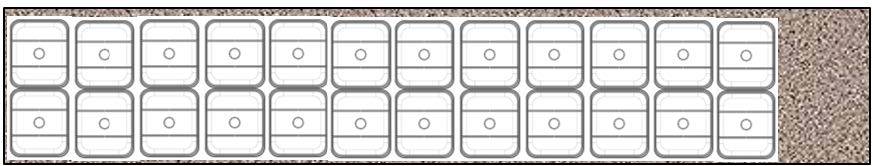

Als we weer uitgaan van het praktische laadvermogen van 25.000 kg en dit delen door 1.060 kg, komen we uit op 23,5 IBC’s. Afronden naar boven tot 24 laadeenheden zou resulteren in een totaalgewicht van 25.440kg. Dit zou mogelijk nog steeds onkritisch kunnen zijn. Vermoedelijk worden deze IBC’s volgens dit patroon geladen.

Wiskundig gezien blijft er met 12 IBC’s in een laadrij 1,60 cm vrij tot het achterste portaal.

Dit betekent dat de lading aan de achterkant moet worden vastgezet. VDI-2700 specificeert dat een versnelling van 0,5g moet worden aangenomen bij het vastzetten aan de achterkant. De gebruikelijke Code XL-certificaten specificeren het laadgebied met een wrijvingscoëfficiënt van μ=0,3, d.w.z. schoongeveegd.

Grofweg kan het gewicht van de lading van 25.440 kg, wat overeenkomt met 25.440daN, worden vermenigvuldigd met een factor 0,2, wat resulteert in een borgkracht van 5.088daN. Dit is precies waar het volgende probleem begint. De vraag naar de borgmethode moet nu worden gesteld.

Oplossing 1: meest gebruikelijke, meestal inadequate variant

Bind elke rij lasten vast. De ervaring leert echter dat het frame van de IBC begint te buigen als de voorspankracht groter is dan 250daN. Om de lading toch vast te zetten, zijn 46 spanbanden nodig. Ik heb er nog nooit meer dan 12 gezien.

Oplossing 2: haalbare, maar complexe variant

Plaats elke IBC op antislipmatten en sjor de lading vast met 250daN per spanband. Met 12 spanbanden, één per rij, is de lading goed gezekerd.

Oplossing 3: gebruikelijk, maar volledig ontoereikend

Zet de lading vast met twee tot drie spanplanken. Als ze nieuw zijn, geven fabrikanten de blokkeerkracht BC op als 400daN. Je hoeft geen wiskundige te zijn om te beseffen dat dit niet genoeg is als er 5.088daN nodig is.

Oplossing 4: ietwat ingewikkeld, maar perfect afdoende

Plaats twee pallets op de rand bij de laatste laadrij en maak een hoofdsjorring met twee riemen. De riemen brengen de kracht onder directe spanning over naar de bevestigingspunten, die elk 2.000daN moeten houden. Er worden vier bevestigingspunten belast, wat resulteert in een voldoende borgkracht van 8.000daN. Natuurlijk zijn twee hoofdsjorringen met elk één riem ook denkbaar, als er één na de zesde rij belastingen wordt geplaatst en één aan het einde.

Oplossing 5: Eenvoudig en veilig

De vrachtwagen heeft drie sluitbalken met een BC van ongeveer 4.500daN per balk. Er zijn er twee nodig. Een borgkracht van 9.000daN kan snel, eenvoudig en veilig worden gegenereerd.

De beschreven overwegingen zijn bedoeld om een kader te bieden waarbinnen elke verlader zijn lading kan inbrengen en een oplossing kan vinden. In de praktijk hebben alleen oplossingen 4 en 5 echt zin. Oplossing 4 kan op elk moment worden geïmplementeerd met “middelen aan boord”. Oplossing 5 vereist inzicht en planning. Elke standaardoplegger zou eigenlijk uitgerust moeten zijn met een barrièrebalksysteem. Helaas bieden fabrikanten dit meestal niet als pakket aan, maar als optie. Voertuigeigenaren zouden vooruitziender moeten plannen als het gaat om het zekeren van de lading. De verlader, die het vastzetten van zijn lading moet plannen, zou de vervoerder moeten vragen om op eigen initiatief een dergelijk systeem te leveren.

De IBC is op zichzelf een stabiele laadeenheid die goed kan worden vastgezet. Octabins of big bags zijn lastiger. Ik zal in een van de volgende berichten beschrijven wat er met deze ladingen moet gebeuren, afgezien van wat hierboven is beschreven.

Het zou mooi zijn als de bedrijven die dergelijke laadeenheden laten vervoeren zich in de zaak zouden verdiepen en een oplossing zouden vinden. Mijn bijdragen zijn geen ideale oplossingen, maar zijn bedoeld om de ontwikkeling van bedrijfsspecifieke oplossingen te stimuleren.

Pak het aan, er is nog veel te doen.

<< Vorig artikel

Aflevering 58: Randbeschermers & randbeschermers: correct gebruik

Naar de volgende post >>

Rothschenk assortiment

Ons klantencentrum heeft maar één doel: uw problemen omzetten in oplossingen. Of het nu gaat om standaard stuwzakken, bestsellers of ladingzekering op maat - wij hebben de juiste oplossing voor je. We begeleiden je consequent van A voor buitendienst tot Z voor certificering. Dat is onze belofte aan jou, als leider in onze branche.

We hechten veel belang aan professionele ladingzekering. Daarom hebben we onze eigen productiefaciliteiten, die gebruikmaken van moderne productietechnologieën en strenge kwaliteitscontroles om een betrouwbare werking te garanderen. Dit stelt ons in staat om onze klanten een uitgebreid en kwalitatief hoogstaand aanbod van transportlogistieke diensten te bieden.

Ben je bekend met DIN ISO 9001:2015, EMAS en Ecovadis? Dan is het tijd om met de besten te werken.

Je neemt geen enkel risico met ons - we zijn bekroond met de platina medaille op het EcoVadis duurzaamheid rating platform.

Als lastbeveiligingsbedrijf zijn we er trots op dat we verschillende certificeringen hebben die onze inspanningen op het gebied van duurzaamheid en onze inzet voor milieubescherming en sociale verantwoordelijkheid bevestigen. Voor u als inkoper betekent dit dat we de implementatie van hoge milieu- en sociale normen eisen en bevorderen, zowel binnen het bedrijf als in de toeleveringsketen.

U bekijkt momenteel inhoud van een plaatshouder van Google Maps. Klik op de knop hieronder om de volledige inhoud te bekijken. Houd er rekening mee dat u op deze manier gegevens deelt met providers van derden.

Meer informatie