Nu 10% korting op alle Ergolash sjorbanden bespaar! Kortingscode: ergo10 | Geldig t/m 31-05-2025

In het artikel van vandaag wil ik het hebben over IBC’s, omdat dit type verpakking ook zijn eigen speciale problemen heeft waarmee rekening moet worden gehouden tijdens het transport.

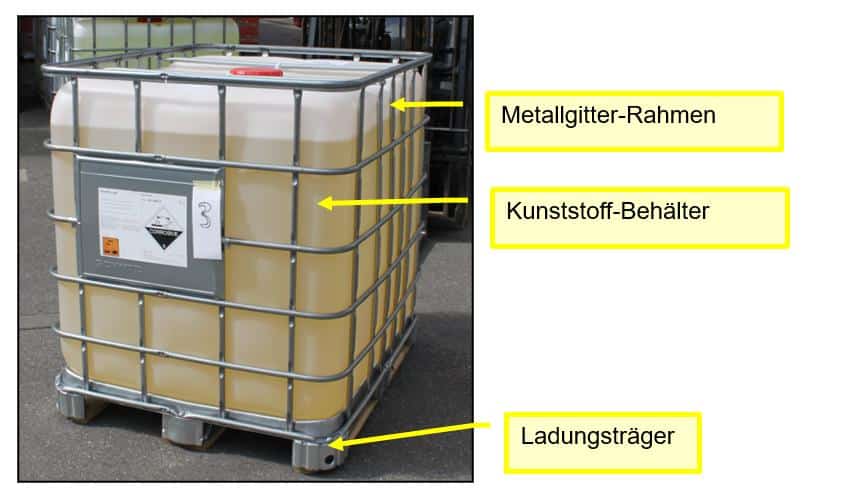

De meeste mensen weten hoe een IBC er in principe uitziet. Het is een kunststof container in een metalen behuizing, waarvan de bodem is ontworpen als ladingdrager. Er zijn net zoveel vormen voor het metalen rooster als voor de ladingdrager.

Afhankelijk van het gebruiksdoel kan de juiste variant worden gekozen.

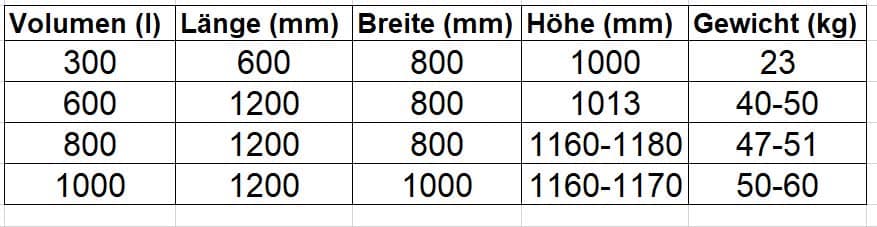

De meest voorkomende vulvolumes zijn 300, 600, 800 en 1000 liter. De basisafmetingen variëren ook.

Deze tabel toont alleen de standaardafmetingen.

Er kunnen er nog meer zijn, afhankelijk van de toepassing.

De lastdrager wordt een probleemlading als hij op of in een transportmiddel moet worden gestuwd en vastgezet. De afmetingen (LxB) zijn gebaseerd op Euro afmetingen en kunnen daarom relatief eenvoudig worden gestuwd op een vrachtwagen met een laadbreedte van 2,45m.

Maar wat als de vrachtwagen of de laadrij niet helemaal vol is? Wat te doen als een container gestuwd moet worden en er gaten zijn? Hiervoor zijn oplossingen nodig.

Als de IBC’s ook zijn toegelaten voor gevaarlijke goederen, moet de toegestane stapelbelasting op het typeplaatje worden vermeld.

Dit is een oppervlaktebelasting die gelijkmatig en verticaal op de onderste IBC drukt.

De afbeelding, een uittreksel van een test op de weg, toont het golfgedrag van een IBC die voor ongeveer 90% gevuld is.

Hoe lager het vulniveau, hoe kritieker de situatie kan worden bij een noodstop.

De mogelijkheid dat de IBC kantelt, kan niet worden uitgesloten.

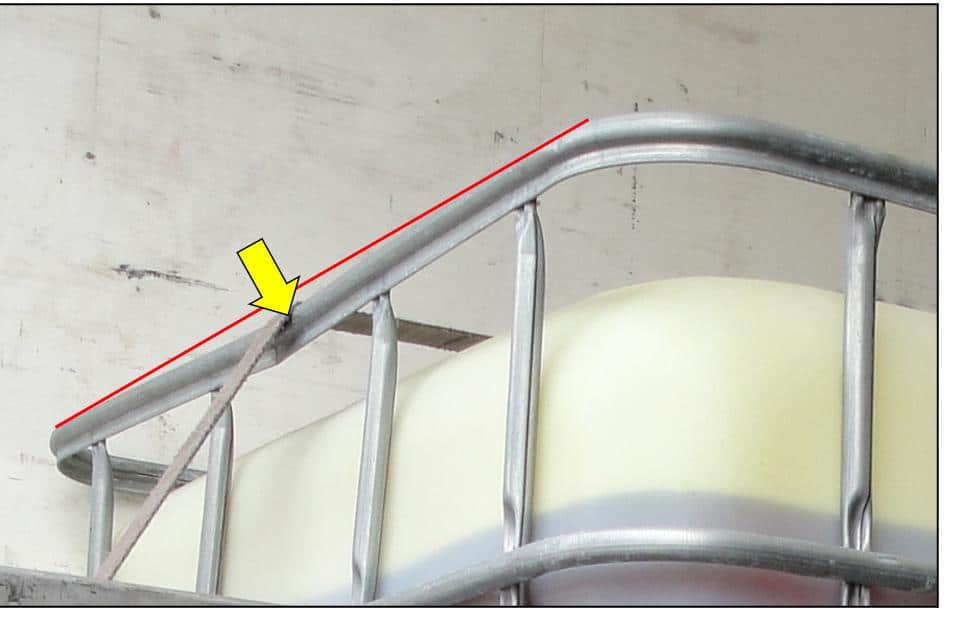

Een veelgebruikte methode om IBC’s te beveiligen is door ze vast te sjorren. Helaas is deze oplossing alleen moreel correct, maar niet praktisch. De foto’s laten zien hoe de IBC vervormt als hij wordt vastgesjord. Dit begint al bij een voorspankracht van ongeveer 100daN. De ervaring leert dat de verlader stopt met sjorren als hij ziet dat het frame doorbuigt.

Het geleiden van de riem via het plastic inzetstuk is ook niet handig omdat het net als het frame meegeeft en de voorspankracht daardoor verloren gaat.

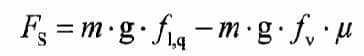

Neem het bovenstaande voorbeeld en bereken de vereiste of beschikbare borgkracht.

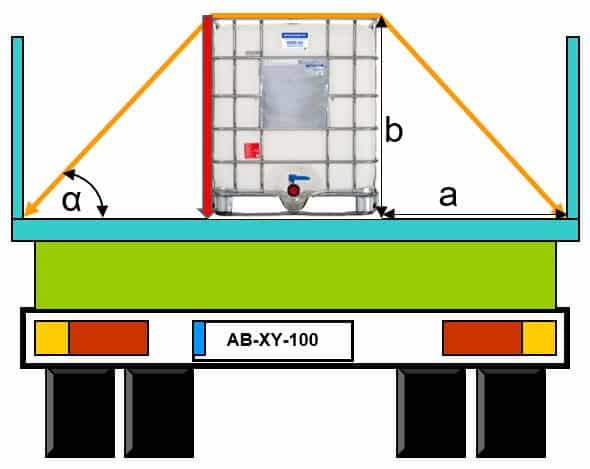

Zo ziet de situatie er vaak uit. De afstand a en de hoogte b zijn belangrijk voor de hoek alpha. Dit is bepalend voor het verticale deel van de borgkracht.

Voorbeeld 1:

Laadbreedte (2,45m-1,0m)/2=0,73m tanα=b/a= 1,17/0,73=1,6027=58°

Voorbeeld 2:

Laadbreedte (2,45m-0,80m)/2=0,83m tanα=b/a= 1,17/0,83=1,4096=54°

In het voorbeeld is al te zien dat het verschil maakt of de individuele IBC in de lengte of in de breedte op het laadgebied wordt geplaatst, omdat hierdoor de hoek verandert.

Specificaties:

Afmetingen: 1,0m x 0,80 x 1,17m

Vulcapaciteit: 1.000 liter

Gewicht: 1.060 kg

Ladingdrager: plaatstaal;

Wrijvingscoëfficiënt; μ=0,2 LT/zeefdruk

Positie: in het midden van de laadrij

Versnelling 0,5g

Borgkracht:

1060kgx9.81m/s2x0.5 –

1060kgx9.81m/s2x0.5×0.2 = 520 – 156 = 364daN

In mijn overwegingen gebruik ik nog steeds de vroegere K-factor uit de VDI-richtlijnen, hoewel deze is afgeschaft en vervangen door de veiligheidscoëfficiënt in de DIN-EN. In de werkelijke belastingssituatie kent niemand de exacte waarde van de K-factor of de wrijvingscoëfficiënt op het laadoppervlak.

De veiligheidsfactor is slechts een factor die de borgkracht wiskundig verhoogt in de veronderstelling dat deze voldoende zou zijn. De ene onzekerheid is vervangen door een andere onzekerheid. De verantwoordelijke verlader moet een veiligheidspakket samenstellen dat voldoende buffers bevat om de onzekerheden op te vangen.

Elke huisvrouw weet dat ze niet te strak moet naaien.

Voorbeeld 1:

StF x K-factor x μ x sin58° =

100daN x 1,5 x 0,2 x 0,84 = 34daN

Voorbeeld 2:

StF x K-factor x μ x sin54° =

100daN x 1,5 x 0,2 x 0,80 = 24daN

Het is gemakkelijk te zien dat er te weinig voorspankracht overblijft om de spanmethode effectief te laten zijn. De enige oplossing zou zijn om de IBC op antislipmatten te plaatsen en vast te houden om te voorkomen dat hij verschuift. De voorspankracht van 100daN zou nu voldoende zijn, omdat de vereiste spankracht wordt geleverd door de verhoogde wrijvingskracht van de antislipmatten.

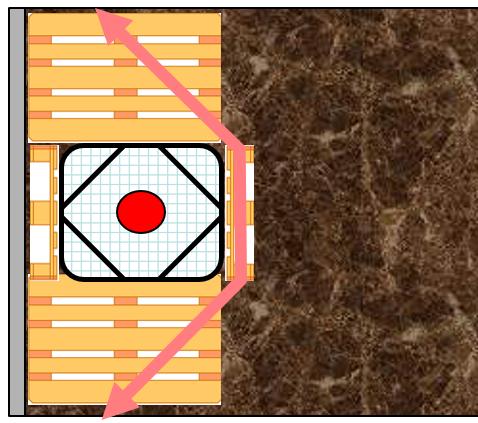

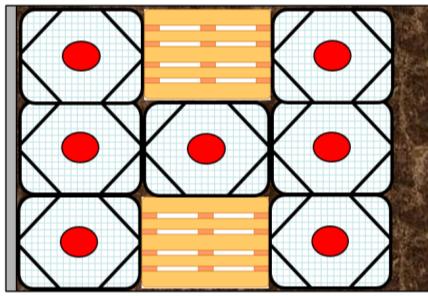

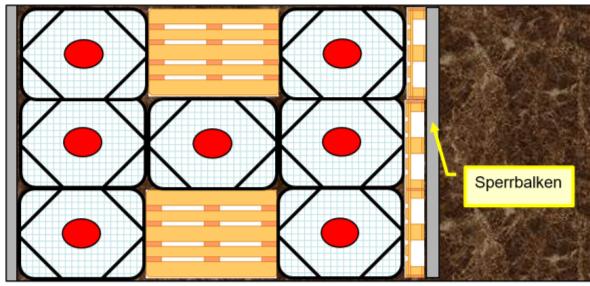

De veel effectievere methode is om positieve vergrendeling en dus beveiliging via de carrosserie van het voertuig aan te bevelen. De carrosserie moet worden gecontroleerd volgens Code XL en moet technisch in orde zijn. Dit betekent dat er geen beschadigde stijlen of insteeklatten mogen zijn.

De vrije ruimte tussen de IBC en de val- of insteeklatten kan bijvoorbeeld worden opgevuld met twee lege pallets.

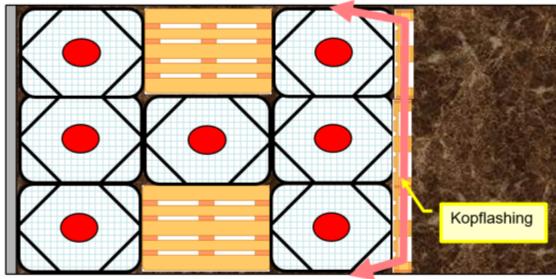

Vastzetten aan de achterzijde gebeurt met spanbalken, indien beschikbaar, of met de bekende kopbinding met behulp van een pallet die op de rand staat.

Als een enkele IBC niet kan worden vermeden, dan moet deze in ieder geval in de voorlaatste laadrij staan en niet aan het eind.

De laatste rij laders moet altijd compleet zijn, zodat de veiligheidspal effectief aan de achterkant kan worden gemonteerd.

In een container zou bijvoorbeeld een 3D-stuwzak een denkbare oplossing zijn om de ruimte links en rechts op te vullen. De afmetingen (LxBxH) van het kussen kunnen worden aangepast aan de situatie.

In het volgende diagram zouden de stuwzakken de pallets vervangen.

De laadopening naar de containerdeur moet één laadrij naar voren worden verplaatst en worden opgevuld met een extra stuwzak.

Vastzetten aan de achterkant zou kunnen worden bereikt met klassieke kopbinding met behulp van drie pallets die op de rand staan.

Ruw berekend zou een riem een spankracht van ongeveer 4.000daN leveren.

Als alternatief verdienen spanbalken de voorkeur. Niet te verwarren met klemborden, die niet geschikt zijn voor dit doel vanwege onvoldoende blokkeerkracht BC.

Pallets die op de rand staan moeten ook worden gebruikt bij het gebruik van sluitbalken om de blokkeerkracht van de sluitbalk over te brengen op een groter oppervlak.

Zoals uit de bovenstaande uitleg blijkt, kan de “probleemlading” IBC heel verstandig en betrouwbaar worden vastgezet met relatief weinig inspanning. Er zijn slechts een paar overwegingen nodig voordat de vrachtwagen of container op het terrein staat en tijd is van essentieel belang.

Zoals altijd zijn mijn beschrijvingen alleen bedoeld om het onderwerp te schetsen, niet om het uitputtend te behandelen. Als je je in de taak verdiept, vind je misschien oplossingen die eenvoudiger en beter zijn. Gewoon niets doen verhoogt het algemene risico tijdens de transportfase voor alle betrokkenen en dit moet koste wat het kost worden vermeden.

Ga ermee aan de slag!

Hoogachtend, Sigurd Ehringer

Sigurd Ehringer

✔ VDI-zertifizierter Ausbilder für Ladungssicherung ✔ Fachbuch-Autor ✔ 8 Jahre Projektmanager ✔ 12 Jahre bei der Bundeswehr (Kompaniechef) ✔ 20 Jahre Vertriebserfahrung ✔ seit 1996 Berater/Ausbilder in der Logistik ✔ 44 Jahre Ausbilder/Trainer in verschiedenen Bereichen —> In einer Reihe von Fachbeiträgen aus der Praxis, zu Themen rund um den Container und LKW, erhalten Sie Profiwissen aus erster Hand. Wie sichert man Ladung korrekt und was sind die Grundlagen der Ladungssicherung? Erarbeitet und vorgestellt werden sie von Sigurd Ehringer, Inhaber von SE-LogCon.

<< Previous Post

Aflevering 64: Tripwires – het bedrijf, de onbekende entiteit

Naar de volgende post >>

Rothschenk assortiment

Ons klantencentrum heeft maar één doel: uw problemen omzetten in oplossingen. Of het nu gaat om standaard stuwzakken, bestsellers of ladingzekering op maat - wij hebben de juiste oplossing voor je. We begeleiden je consequent van A voor buitendienst tot Z voor certificering. Dat is onze belofte aan jou, als leider in onze branche.

We hechten veel belang aan professionele ladingzekering. Daarom hebben we onze eigen productiefaciliteiten, die gebruikmaken van moderne productietechnologieën en strenge kwaliteitscontroles om een betrouwbare werking te garanderen. Dit stelt ons in staat om onze klanten een uitgebreid en kwalitatief hoogstaand aanbod van transportlogistieke diensten te bieden.

Ben je bekend met DIN ISO 9001:2015, EMAS en Ecovadis? Dan is het tijd om met de besten te werken.

Je neemt geen enkel risico met ons - we zijn bekroond met de platina medaille op het EcoVadis duurzaamheid rating platform.

Als lastbeveiligingsbedrijf zijn we er trots op dat we verschillende certificeringen hebben die onze inspanningen op het gebied van duurzaamheid en onze inzet voor milieubescherming en sociale verantwoordelijkheid bevestigen. Voor u als inkoper betekent dit dat we de implementatie van hoge milieu- en sociale normen eisen en bevorderen, zowel binnen het bedrijf als in de toeleveringsketen.

U bekijkt momenteel inhoud van een plaatshouder van Google Maps. Klik op de knop hieronder om de volledige inhoud te bekijken. Houd er rekening mee dat u op deze manier gegevens deelt met providers van derden.

Meer informatie