Nu 10% korting op alle Ergolash sjorbanden bespaar! Kortingscode: ergo10 | Geldig t/m 31-05-2025

EN-12142 “Het vastzetten van ladingen op wegvoertuigen – Bovenbouwen op bedrijfsvoertuigen – Minimumeisen” bestaat sinds 2007 en de bovenbouwen van voertuigen zijn in de loop der jaren steeds beter geworden.

Er worden bijna alleen lichamen geproduceerd die voldoen aan het Code XL profiel. Met betrekking tot de voorwand betekent dit een minimum draagvermogen van 50% van het technisch laadvermogen.

Het toegenomen gebruik van Code XL bovenbouwen is op zich een goede zaak. In de praktijk worden er echter keer op keer fouten gemaakt omdat de betrokkenen zich vaak niet bewust zijn van de randvoorwaarden die in acht moeten worden genomen om de sterkte van de constructie te benutten en tegelijkertijd overbelasting te voorkomen.

In de editie van vandaag van de LaSi-blog wil ik het schot nader bekijken en een paar veelvoorkomende fouten en hun oplossingen beschrijven.

Er zijn twee constructiemethoden ontwikkeld voor de kopgevels. De ene bestaat uit een stalen kopwand met een volledig oppervlak en de andere uit aluminium dwarsliggers. Beide zijn verbonden met de hoekpalen.

Het schutbord is het onderdeel van een voertuig dat de meeste kracht moet absorberen in het geval van een noodsituatie, namelijk een noodstop met een vertraging van 0,8 g. Als je de tijd neemt om EN-12142 zorgvuldig te lezen, zul je zien dat het een testnorm is voor de bovenbouw van voertuigen. In de eerste stap heeft het niets te maken met het beveiligen van de lading.

Pas helemaal aan het einde staat in de editie van 2016 dat de bewezen krachten ook kunnen worden gebruikt voor het zekeren van ladingen. Deze verklaring plaatst wat de meeste mensen al hebben gedaan op een juridisch veilige basis.

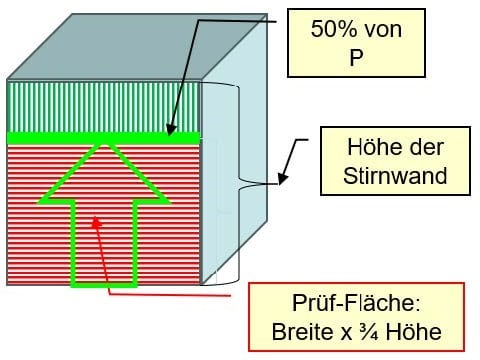

De testnorm stelt dat de kopwand over de hele breedte moet worden getest. De minimale sterktespecificaties (50% van de technische werklast [P]) moeten worden bereikt in ¾ van de eindwandhoogte.

Dit is precies waar vaak fouten worden gemaakt, omdat de belasting niet de volledige breedte van de eindwand bedekt of niet goed aansluit op de eindwand. Wat zijn de oorzaken?

Sommige carrosseriefabrikanten ontwerpen de voorwand zo dat hij een plat U-profiel vormt. Op de foto links is te zien dat de eerste rij pallets er gedeeltelijk achter verdwijnt.

Bij het laden vanaf de zijkant moet de lader ervoor zorgen dat hij de palletten achter het profiel duwt zodat de opening gesloten is. Als de vorkheftruck een zijlift heeft, is dit een voordeel voor het laadproces omdat de lading dan gemakkelijker strak tegen de voorwand kan worden gestuwd.

Het resultaat zou eruit kunnen zien als de afbeelding rechts. Tijdens het remmen vervormde de belasting het schot samen met de houder voor de verbindingen. Herkenbaar aan de opening tussen de beugel, die permanent vervormd is, en de voorwand.

Een andere bron van fouten is het probleem van de verdeling van de belasting. Het totale zwaartepunt van de lading moet bijvoorbeeld naar achteren worden verschoven om de aandrijfas niet te zwaar te belasten.

In het volgende voorbeeld kunnen de lege paletten alleen symbolisch worden gezien als plaatshouders. Ze moeten natuurlijk in realtime worden verpakt.

De oplossing voor het probleem is vaak om de pallets achter elkaar te plaatsen.

Hierdoor wordt de kracht die wordt uitgeoefend door de lading tijdens het noodremmen overgebracht naar een te klein gebied.

De eindwand wordt enorm overbelast en kan beschadigd raken.

Een betere oplossing zou zijn om twee pallets dwars op de voorwand te plaatsen, zodat de hele breedte wordt benut.

Stouw de pallets vervolgens afzonderlijk op een vormvaste manier op.

Hoeveel er afzonderlijk gestuwd moeten worden, hangt af van het gewicht van de lading of het pallet.

Een andere oplossing is het gebruik van stootkussens als spleetvullers of afstandhouders. Dit is echter meer een aanpak voor regelmatig terugkerende situaties.

Maar dan is het een elegante, snelle en efficiënte oplossing. Het ziet er als volgt uit:

De eerste rij laders is direct en positief tegen de voorwand geplaatst om het vermogen over de hele breedte over te brengen.

Een 3Dstuwzakken met de juiste afmetingen wordt dan geplaatst en de volgende rij laders wordt er vlak tegenaan geplaatst.

Na de tweede laadrij kan nog een stuwzakken worden geplaatst en vervolgens de rest van de lading.

Hoe het totale zwaartepunt verandert, moet worden gecontroleerd op basis van het lastverdelingsplan.

In elk geval is het belangrijk dat de kracht gelijkmatig over de breedte van de kopwand wordt overgebracht.

De volgende twee afbeeldingen geven een indruk van een onjuiste eindwandbelasting:

Een A-frame werd gebruikt als afstandhouder. Bij het remmen heeft de belasting de kracht overgebracht op het schutbord via het te kleine oppervlak van het A-frame. Het werd overbelast en begaf het. De aluminium vormstukken werden er gewoon doorheen geperst.

De lading was zo opgeborgen dat deze niet de hele breedte van het schot besloeg.

Het stalen schot werd tijdens het remmen naar buiten gedrukt. De verbinding tussen de eindmuur en de hoekpalen is door deze kracht bezweken.

Bron: maart 2016 – Transport Informations Service (tis-gdv.de)

Geïnteresseerde lezers kunnen hier meer foto’s en details van deze situatie vinden.

Het is daarom belangrijk dat de verantwoordelijken in een bedrijf waar dergelijke situaties kunnen voorkomen, de zaak aanpakken.

Typische ladingen die dergelijke schade kunnen veroorzaken zijn bijvoorbeeld: Gaasboxen, octabins, big bags, IBC’s of volle pallets met drankkratten.

Hoogachtend, Sigurd Ehringer

Sigurd Ehringer

✔ VDI-zertifizierter Ausbilder für Ladungssicherung ✔ Fachbuch-Autor ✔ 8 Jahre Projektmanager ✔ 12 Jahre bei der Bundeswehr (Kompaniechef) ✔ 20 Jahre Vertriebserfahrung ✔ seit 1996 Berater/Ausbilder in der Logistik ✔ 44 Jahre Ausbilder/Trainer in verschiedenen Bereichen —> In einer Reihe von Fachbeiträgen aus der Praxis, zu Themen rund um den Container und LKW, erhalten Sie Profiwissen aus erster Hand. Wie sichert man Ladung korrekt und was sind die Grundlagen der Ladungssicherung? Erarbeitet und vorgestellt werden sie von Sigurd Ehringer, Inhaber von SE-LogCon.

Rothschenk assortiment

Ons klantencentrum heeft maar één doel: uw problemen omzetten in oplossingen. Of het nu gaat om standaard stuwzakken, bestsellers of ladingzekering op maat - wij hebben de juiste oplossing voor je. We begeleiden je consequent van A voor buitendienst tot Z voor certificering. Dat is onze belofte aan jou, als leider in onze branche.

We hechten veel belang aan professionele ladingzekering. Daarom hebben we onze eigen productiefaciliteiten, die gebruikmaken van moderne productietechnologieën en strenge kwaliteitscontroles om een betrouwbare werking te garanderen. Dit stelt ons in staat om onze klanten een uitgebreid en kwalitatief hoogstaand aanbod van transportlogistieke diensten te bieden.

Ben je bekend met DIN ISO 9001:2015, EMAS en Ecovadis? Dan is het tijd om met de besten te werken.

Je neemt geen enkel risico met ons - we zijn bekroond met de platina medaille op het EcoVadis duurzaamheid rating platform.

Als lastbeveiligingsbedrijf zijn we er trots op dat we verschillende certificeringen hebben die onze inspanningen op het gebied van duurzaamheid en onze inzet voor milieubescherming en sociale verantwoordelijkheid bevestigen. Voor u als inkoper betekent dit dat we de implementatie van hoge milieu- en sociale normen eisen en bevorderen, zowel binnen het bedrijf als in de toeleveringsketen.

G&H GmbH Rothschenk Industriestrasse 5 & 7-10 97239 Aub

Telefoon: +49 9335 97 15 – 79

Fax: +49 9335 97 15 – 15

E-mail: info@rothschenk.de

Ophalen/bezorgen

ma – vr: 8:00 – 15:00

Kantooruren

ma – do: 8:00 – 17:00

vr: 8:00 – 13:00

G&H GmbH Rothschenk Industriestrasse 5 & 7-10 97239 Aub

Telefoon: +49 9335 97 15 – 0 Fax: +49 9335 97 15 – 15 E-mail: info@rothschenk.de

Ophalen/bezorgen

ma – vr: 8:00 – 15:00

Kantooruren

ma – do: 8:00 – 17:00

vr: 8:00 – 13:00

U bekijkt momenteel inhoud van een plaatshouder van Google Maps. Klik op de knop hieronder om de volledige inhoud te bekijken. Houd er rekening mee dat u op deze manier gegevens deelt met providers van derden.

Meer informatie