Teraz 10% zo všetkých Uväzovacie popruhy Ergolash ušetrite! Kód kupónu: ergo10 | Platí do 31.05.2025

Po opise technických okrajových podmienok pre protišmykové rohože na základe listu 15 VDI-2700 v predchádzajúcom blogu sa nasledujúci článok zaoberá ich praktickým použitím.

Usmernenie sa o tom nezmieňuje a je aj málo autorov kníh, ktorí sa touto problematikou zaoberajú z pohľadu praktika.

Pokúsim sa uviesť svoje skúsenosti na praktických príkladoch. V podstate nikdy nie je zlé pracovať s protišmykovými podložkami (ARM ) pri upevňovaní bremien. Vo väčšine prípadov prinášajú viac výhod ako nevýhod.

Často sa kladie otázka, akú hrúbku by mali mať rohože. Múdra odpoveď znie, že to záleží na tom. Z čisto matematického a teoretického fyzikálneho hľadiska je hrúbka rohoží irelevantná. Prakticky však áno.

ARM musia zabezpečiť, aby boli dva povrchy, konkrétne ložná plocha a časti nákladu/nosiče nákladu, ktoré sa dotýkajú ložnej plochy, navzájom oddelené rohožami. Technický termín pre toto je oddelenie .

Vezmime si napríklad rovnomerne zabalenú europaletu s hmotnosťou 1 000 kg.

Náklady sú vždy založené na hmotnosti, aj keď je v ponuke uvedená cena za kus. Rozhodujúcim faktorom však nie je cena, ale bezpečná manipulácia a bezpečný výsledok.

Je dosť nehôd, pri ktorých vodič nákladného auta opäť opraví ARM a vodič vysokozdvižného vozíka si paletu položí na prsty, pretože ho nevidel.

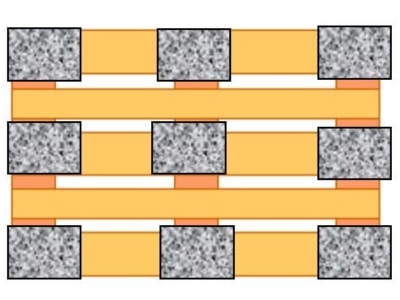

Protišmykové rohože (ARM) sa dajú položiť rôznymi spôsobmi. Tu je niekoľko príkladov:

Najzložitejšia metóda je znázornená vpravo. Tu je potrebné presne umiestniť 9 podložiek ARM, aby sa oddelilo zaťaženie od ložnej plochy.

Je to potrebné najmä vtedy, ak sú ARM veľmi tenké (menej ako 4 mm).

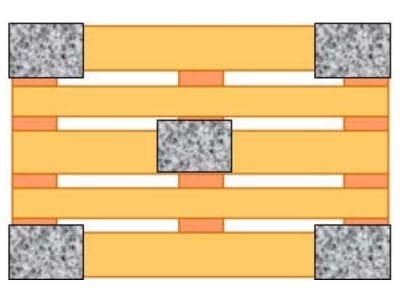

Táto schéma je potrebná aj v prípade, ak sú ARMy tenké. Ďalšou nevýhodou je, že sa nedajú jednoducho opraviť.

Zvyčajne sa nedajú tlačiť, pretože nie sú dostatočne tuhé. Preto sa musia dvíhať a premiestňovať.

Túto schému možno použiť, ak sú rohože hrubé aspoň 8 mm a paleta je rovnomerne zabalená a naložená.

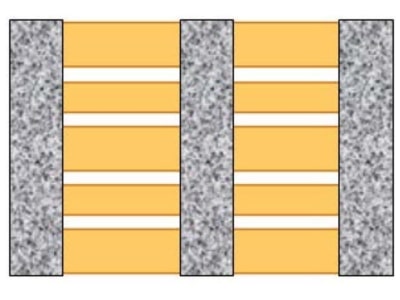

Táto schéma je možná aj v prípade, že ARM majú hrúbku aspoň 8 mm, šírku 200 mm a dĺžku 800 mm. Aj v tomto prípade musí byť umiestnenie pomerne presné.

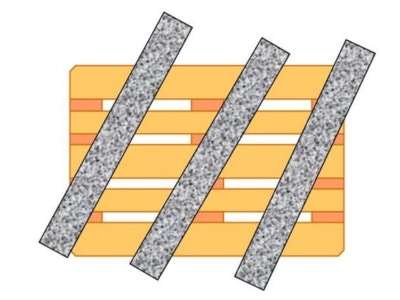

Toto je elegantné riešenie, ak sú ARMy hrubé aspoň 8 mm, široké 200 mm a dlhé 1200 mm. Veľkou výhodou je, že ARMy nemusia byť položené presne, pretože paleta má vždy dostatočnú styčnú plochu, aby sa zabezpečilo jej oddelenie od ložnej plochy.

Pri tejto schéme možno na vyčnievajúce pásy umiestniť aj ďalšiu paletu. Pri troche skúseností nie sú korekcie potrebné.

Cieľom musí byť vždy oddelenie ložnej plochy a nosiča nákladu.

Na obrázku vpravo je viditeľná medzera medzi nosičom nákladu a ložnou plochou.

Tento obrázok tiež ukazuje, že hrubšie ARMy poskytujú lepší výsledok ako tenké.

Rozmerovo stabilná plastová paleta je oddelená od ložnej plochy pomocou dvoch pásov ARM.

Nevhodná inštalácia ARM často vedie k tomu, že ich účinnosť je výrazne znížená alebo vôbec neexistuje.

Tí, ktorých sa to týka, veria, že majú pocit bezpečia, ktorý v skutočnosti neexistuje.

Jednou z najčastejších príčin je, že nakladacia plocha nie je „zametená“. Zariadenia ARM sa umiestňujú na viac-menej existujúcu nečistotu na ložnej ploche.

Výsledkom je vrstva medzi ARM a ložnou plochou, ktorá čiastočne bráni vzájomnému spojeniu, a tým aj uzavretiu miniformy.

Koeficient trenia teda už nie je μ=0,6, ale menší. Žiadna zo zúčastnených strán nevie, o koľko menej, ale predpokladá sa hodnota 0,6.

Nasledujúce príklady ukazujú ďalšie situácie, ktoré znižujú účinok ARM:

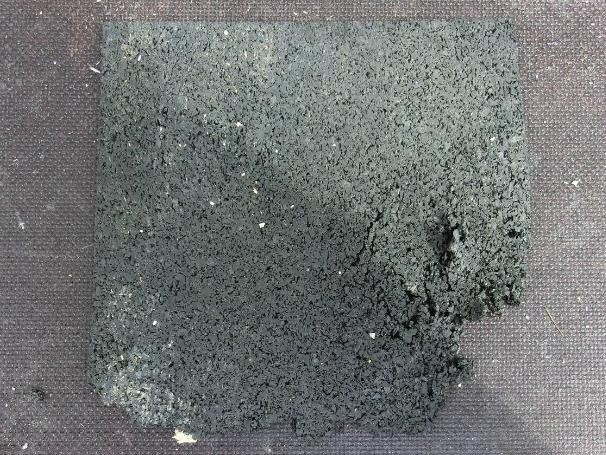

Stále sa používajú protišmykové rohože, ktoré sa už dávno vyradili.

Pri zaťažení sa ARM nesmie deformovať o viac ako 30 % svojej hrúbky. Táto špecifikácia je na obrázku výrazne prekročená.

Výsledkom sú výrezy ako na tomto obrázku. Základňa nakladacieho rámu tak stojí na ložnej ploche bez zvýšeného trenia. Účinok je nulový.

Ďalší príklad rovnakej situácie. Problém sa dá riešiť rôznymi opatreniami:

Pozornosť treba venovať aj používaniu ARM, ktoré nie sú vyrobené z gumového granulátu. Keď sú nové, majú veľmi vysoký koeficient trenia. Niektorí výrobcovia uvádzajú hodnotu μ=0,8. Sú však veľmi náchylné na znečistenie a prach. Preto by sa mali klásť len bezprostredne pred uložením bremena.

Po jednom alebo viacerých použitiach vyzerajú niektoré z týchto ARM ako na obrázku vpravo. Protišmykový povlak sa odlupuje a účinok alebo vysoký koeficient trenia sa už nedostavuje.

Ak sa používajú ARM, náklad musí byť vždy dodatočne zaistený pripevnením. Dôvodom sú vertikálne zrýchlenia, ktoré vznikajú pri prejazde nerovným povrchom vozovky, výmoľmi, obrubníkmi, nerovnosťami, asfaltovými okrajmi atď. Tieto znižujú normálovú silu, ktorou náklad tlačí na ložnú plochu. Znižujú normálovú silu, ktorou náklad tlačí na ložnú plochu, čím sa znižuje koeficient trenia, a tým aj trecia sila.

Náklad s nízkou stabilitou pri prevrátení sa začne okamžite prevracať, ak sa použijú ARM. Bez ARM by takýto náklad najprv skĺzol a potom by sa prevrátil. Tomuto prevráteniu zabráni aj upevnenie. Tu je príklad:

Skutočný, vnímaný alebo odhadovaný koeficient trenia zohráva významnú úlohu pri kontrolách zo strany orgánov. Pri výpočte zabezpečovacích opatrení môže byť značný rozdiel, či sa použije hodnota 0,6 alebo 0,5. Výsledkom môže byť, že zaistenie nákladu sa vyhodnotí ako správne alebo sa uloží pokuta, pretože bolo vykonané nedostatočne.

Všetky zúčastnené strany by sa preto mali zaoberať týmto problémom a zabezpečiť, aby bol koeficient trenia vždy čo najvyšší.

Opatrenia na dosiahnutie tohto cieľa zahŕňajú

Váš, Sigurd Ehringer

<< K predchádzajúcemu príspevku

Epizóda 38: Ako funguje protišmyková podložka? – Časť 1: Princíp fungovania

Sigurd Ehringer

✔ VDI-zertifizierter Ausbilder für Ladungssicherung ✔ Fachbuch-Autor ✔ 8 Jahre Projektmanager ✔ 12 Jahre bei der Bundeswehr (Kompaniechef) ✔ 20 Jahre Vertriebserfahrung ✔ seit 1996 Berater/Ausbilder in der Logistik ✔ 44 Jahre Ausbilder/Trainer in verschiedenen Bereichen —> In einer Reihe von Fachbeiträgen aus der Praxis, zu Themen rund um den Container und LKW, erhalten Sie Profiwissen aus erster Hand. Wie sichert man Ladung korrekt und was sind die Grundlagen der Ladungssicherung? Erarbeitet und vorgestellt werden sie von Sigurd Ehringer, Inhaber von SE-LogCon.

Rozsah Rothschenk

Naše zákaznícke centrum má len jeden cieľ: premeniť vaše problémy na riešenia. Či už ide o štandardné výplňový vak, najpredávanejšie produkty alebo zabezpečenie záťaže na mieru - , podporíme vás dôsledne od bodu A pre servis v teréne až po bod Z pre certifikáciu. To je náš prísľub pre vás, ako lídra v našom odvetví.

Profesionálnemu zaisteniu nákladu prikladáme veľký význam. Preto máme vlastné výrobné zariadenia, ktoré využívajú moderné výrobné technológie a prísne kontroly kvality na zabezpečenie spoľahlivej prevádzky. Vďaka tomu môžeme našim zákazníkom ponúknuť komplexný a vysokokvalitný sortiment výrobkov v oblasti dopravnej logistiky.

Poznáte normy DIN ISO 9001:2015, EMAS a Ecovadis? Potom je čas pracovať s tými najlepšími.

S nami neriskujete - na platforme EcoVadis sme získali platinovú medailu za udržateľnosť.

Ako spoločnosť zabezpečujúca náklad sme hrdí na to, že máme rôzne certifikáty, ktoré potvrdzujú naše úsilie o udržateľnosť a náš záväzok k ochrane životného prostredia a sociálnej zodpovednosti. Pre vás ako kupujúceho to znamená, že požadujeme a podporujeme uplatňovanie vysokých environmentálnych a sociálnych noriem v rámci spoločnosti aj v dodávateľskom reťazci.

AUF ALLE

WHITE LINES UND RED LINES

–> Zur Kategorie

Ab einem Bestellwert von 50€

Gültig bis 31.10.25

Momentálne sa zobrazuje zástupný obsah Google Maps. Ak chcete získať prístup k aktuálnemu obsahu, kliknite na tlačidlo nižšie. Upozorňujeme, že údaje budú odovzdané poskytovateľom tretích strán.

Viac informácií