Nu 10% korting op alle Ergolash sjorbanden bespaar! Kortingscode: ergo10 | Geldig t/m 31-05-2025

Nadat in de vorige blog de technische randvoorwaarden voor antislipmatten op basis van VDI-2700 Sheet 15 zijn beschreven, gaat het volgende artikel over de praktische toepassing ervan.

De richtlijn vermeldt dit niet en er zijn ook weinig schrijvers die deze kwestie vanuit het perspectief van een behandelaar behandelen.

Ik zal proberen mijn ervaring samen te vatten in handige voorbeelden. In principe is het nooit verkeerd om met antislipmatten (ARM) te werken bij het vastzetten van ladingen. In de meeste gevallen brengen ze meer voordelen dan nadelen met zich mee.

Mensen vragen vaak hoe dik de matten moeten zijn. Het verstandige antwoord is dat het ervan afhangt. In puur wiskundige en theoretische fysische termen is de dikte van de matten irrelevant. Maar het is praktisch.

De ARM’s moeten ervoor zorgen dat de twee oppervlakken, namelijk het laadoppervlak en de ladingdelen/dragers die het laadoppervlak raken, van elkaar gescheiden zijn via de matten. De technische term hiervoor is ontkoppeling .

Neem bijvoorbeeld een uniform verpakte europallet van 1.000 kg.

De kosten zijn altijd gebaseerd op gewicht, zelfs als er een prijs/stuk in de offerte staat. Maar de prijs is niet de doorslaggevende factor, wel de veilige behandeling en het veilige resultaat.

Er zijn genoeg ongelukken waarbij de vrachtwagenchauffeur de ARM weer corrigeert en de vorkheftruckchauffeur de pallet op zijn vingers zet omdat hij hem niet zag.

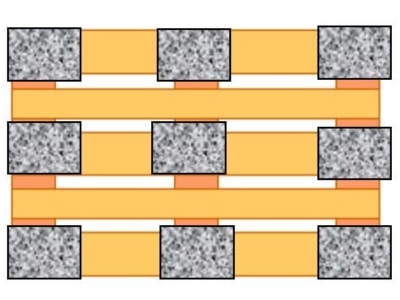

Er zijn verschillende manieren waarop antislipmatten (ARM) kunnen worden gelegd. Hier zijn een paar voorbeelden:

De meest complexe methode wordt rechts getoond. Hier moeten 9 ARM-pads precies geplaatst worden om de belasting los te koppelen van het laadoppervlak.

Dit is vooral nodig als de ARM’s erg dun zijn (minder dan 4 mm).

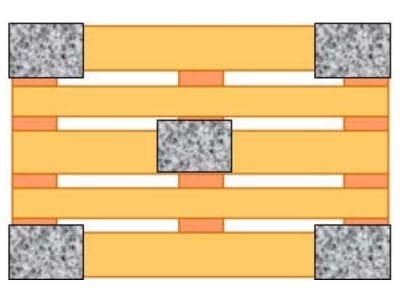

Deze regeling is ook nodig als de ARM’s dun zijn. Een ander nadeel is dat ze niet gemakkelijk kunnen worden gecorrigeerd.

Het is meestal niet mogelijk om ze te duwen omdat ze niet stijf genoeg zijn. Daarom moeten ze worden opgetild en verplaatst.

Dit schema kan worden gebruikt als de matten minstens 8 mm dik zijn en de pallet gelijkmatig is verpakt en geladen.

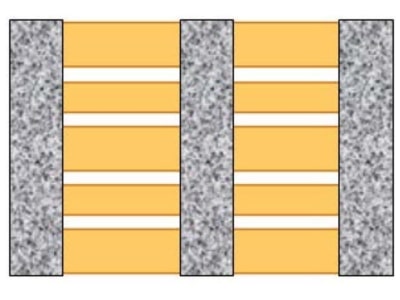

Dit schema is ook mogelijk als de ARM’s minstens 8 mm dik, 200 mm breed en 800 mm lang zijn. Ook hier moet de positionering redelijk nauwkeurig zijn.

Dit is de elegante oplossing als de ARM’s minstens 8 mm dik, 200 mm breed en 1200 mm lang zijn. Het grote voordeel is dat de ARM’s niet precies hoeven te worden gepositioneerd omdat de pallet altijd genoeg contactoppervlak heeft om ervoor te zorgen dat deze wordt losgekoppeld van het laadgebied.

Met dit schema kan de volgende pallet ook op de uitstekende stroken worden geplaatst. Met een beetje ervaring zijn correcties niet nodig.

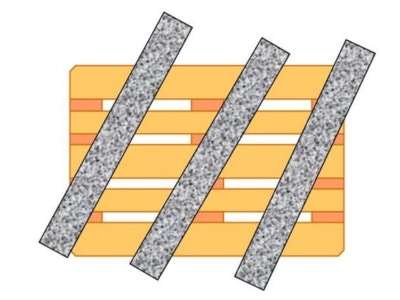

Het doel moet altijd zijn om het laadoppervlak en de lastdrager te ontkoppelen.

De afbeelding rechts toont een duidelijke opening tussen de lastdrager en het laadgebied.

Deze afbeelding laat ook zien dat dikkere ARM’s een beter resultaat geven dan dunne.

De vormvaste kunststof pallet is losgekoppeld van het laadgebied met twee ARM-strips.

Onjuiste installatie van de ARM’s leidt er vaak toe dat hun effectiviteit sterk vermindert of niet aanwezig is.

De betrokkenen geloven dat ze een gevoel van veiligheid hebben dat in werkelijkheid niet bestaat.

Een van de meest voorkomende oorzaken is dat de laadruimte niet “schoongeveegd” is. De ARM’s worden op het min of meer bestaande vuil op het laadgebied geplaatst.

Dit resulteert in een laag tussen het ARM en het laadoppervlak, die de vergrendeling en dus de minivormsluiting gedeeltelijk verhindert.

De wrijvingscoëfficiënt is dus niet langer μ=0,6, maar lager. Geen van de betrokken partijen weet hoeveel minder, maar er wordt uitgegaan van een waarde van 0,6.

De volgende voorbeelden tonen andere situaties die het effect van de ARM verminderen:

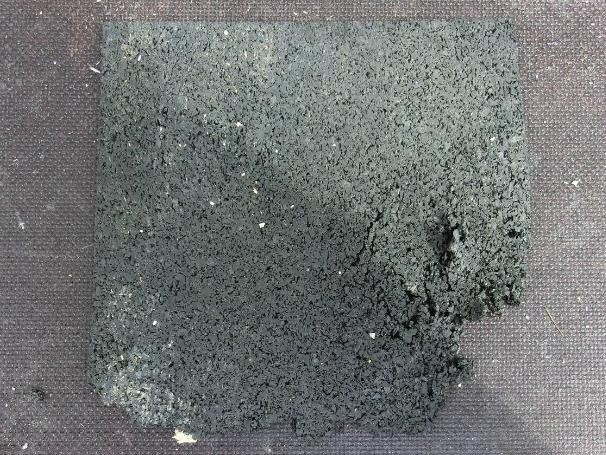

Antislipmatten die allang zijn weggegooid, worden nog steeds gebruikt.

Onder belasting mag het ARM niet meer dan 30% van zijn dikte vervormen. Deze specificatie wordt op de foto ruimschoots overtroffen.

Het resultaat zijn uitsparingen zoals op deze foto. De basis van het laadframe staat daarom op het laadoppervlak zonder verhoogde wrijving. Het effect is nul.

Een ander voorbeeld van dezelfde situatie. Het probleem kan met verschillende maatregelen worden opgelost:

Wees ook voorzichtig bij het gebruik van ARM’s die niet gemaakt zijn van rubbergranulaat. Als ze nieuw zijn, hebben ze een zeer hoge wrijvingscoëfficiënt. Sommige fabrikanten specificeren een waarde van μ=0,8. Ze zijn echter erg gevoelig voor vuil en stof. Ze mogen daarom alleen vlak voor het neerzetten van de lading worden geplaatst.

Na een of meer keren gebruikt te zijn, zien sommige van deze ARM’s eruit zoals op de afbeelding rechts. De antisliplaag lost op waardoor het effect of de hoge wrijvingscoëfficiënt niet meer gegeven wordt.

Als er ARM’s worden gebruikt, moet de lading altijd extra worden vastgezet door ze vast te sjorren. De reden hiervoor is de verticale versnelling die optreedt bij het rijden over oneffen wegdek, kuilen, stoepranden, hobbels, geteerde randen, enz. Ze verminderen de normaalkracht waarmee de lading tegen het laadoppervlak drukt, waardoor de wrijvingscoëfficiënt en dus ook de wrijvingskracht afneemt.

Ladingen met een lage kantelstabiliteit beginnen onmiddellijk te kantelen wanneer ARM’s worden gebruikt. Zonder ARM zou zo’n lading eerst glijden en dan kantelen. Dit kantelen wordt ook voorkomen door het vastsjorren. Hier is een voorbeeld:

De werkelijke, waargenomen of geschatte wrijvingscoëfficiënt speelt een belangrijke rol bij inspecties door de autoriteiten. Bij het berekenen van de veiligheidsmaatregelen kan het een aanzienlijk verschil maken of de waarde 0,6 of 0,5 wordt gebruikt. Het resultaat kan zijn dat de lading geacht wordt op de juiste manier te zijn vastgezet of dat er een boete wordt opgelegd omdat het onjuist is uitgevoerd.

Alle betrokkenen moeten daarom het probleem aanpakken en ervoor zorgen dat de wrijvingscoëfficiënt altijd zo hoog mogelijk is.

Maatregelen om dit te bereiken zijn onder andere

Hoogachtend, Sigurd Ehringer

<< Naar het vorige bericht

Aflevering 38: Hoe werkt een antislipmat? – Deel 1: Het principe van actie

Sigurd Ehringer

✔ VDI-zertifizierter Ausbilder für Ladungssicherung ✔ Fachbuch-Autor ✔ 8 Jahre Projektmanager ✔ 12 Jahre bei der Bundeswehr (Kompaniechef) ✔ 20 Jahre Vertriebserfahrung ✔ seit 1996 Berater/Ausbilder in der Logistik ✔ 44 Jahre Ausbilder/Trainer in verschiedenen Bereichen —> In einer Reihe von Fachbeiträgen aus der Praxis, zu Themen rund um den Container und LKW, erhalten Sie Profiwissen aus erster Hand. Wie sichert man Ladung korrekt und was sind die Grundlagen der Ladungssicherung? Erarbeitet und vorgestellt werden sie von Sigurd Ehringer, Inhaber von SE-LogCon.

Rothschenk assortiment

Ons klantencentrum heeft maar één doel: uw problemen omzetten in oplossingen. Of het nu gaat om standaard stuwzakken, bestsellers of ladingzekering op maat - wij hebben de juiste oplossing voor je. We begeleiden je consequent van A voor buitendienst tot Z voor certificering. Dat is onze belofte aan jou, als leider in onze branche.

We hechten veel belang aan professionele ladingzekering. Daarom hebben we onze eigen productiefaciliteiten, die gebruikmaken van moderne productietechnologieën en strenge kwaliteitscontroles om een betrouwbare werking te garanderen. Dit stelt ons in staat om onze klanten een uitgebreid en kwalitatief hoogstaand aanbod van transportlogistieke diensten te bieden.

Ben je bekend met DIN ISO 9001:2015, EMAS en Ecovadis? Dan is het tijd om met de besten te werken.

Je neemt geen enkel risico met ons - we zijn bekroond met de platina medaille op het EcoVadis duurzaamheid rating platform.

Als lastbeveiligingsbedrijf zijn we er trots op dat we verschillende certificeringen hebben die onze inspanningen op het gebied van duurzaamheid en onze inzet voor milieubescherming en sociale verantwoordelijkheid bevestigen. Voor u als inkoper betekent dit dat we de implementatie van hoge milieu- en sociale normen eisen en bevorderen, zowel binnen het bedrijf als in de toeleveringsketen.

G&H GmbH Rothschenk Industriestrasse 5 & 7-10 97239 Aub

Telefoon: +49 9335 97 15 – 79

Fax: +49 9335 97 15 – 15

E-mail: info@rothschenk.de

Ophalen/bezorgen

ma – vr: 8:00 – 15:00

Kantooruren

ma – do: 8:00 – 17:00

vr: 8:00 – 13:00

G&H GmbH Rothschenk Industriestrasse 5 & 7-10 97239 Aub

Telefoon: +49 9335 97 15 – 0 Fax: +49 9335 97 15 – 15 E-mail: info@rothschenk.de

Ophalen/bezorgen

ma – vr: 8:00 – 15:00

Kantooruren

ma – do: 8:00 – 17:00

vr: 8:00 – 13:00

U bekijkt momenteel inhoud van een plaatshouder van Google Maps. Klik op de knop hieronder om de volledige inhoud te bekijken. Houd er rekening mee dat u op deze manier gegevens deelt met providers van derden.

Meer informatie