De voorschriften voor het vastzetten van ladingen in containers staan in de CTU Code 2015. In aanhangsel 7, bijlage 4, is een heel hoofdstuk gewijd aan de borgmethode met stuwzakken.

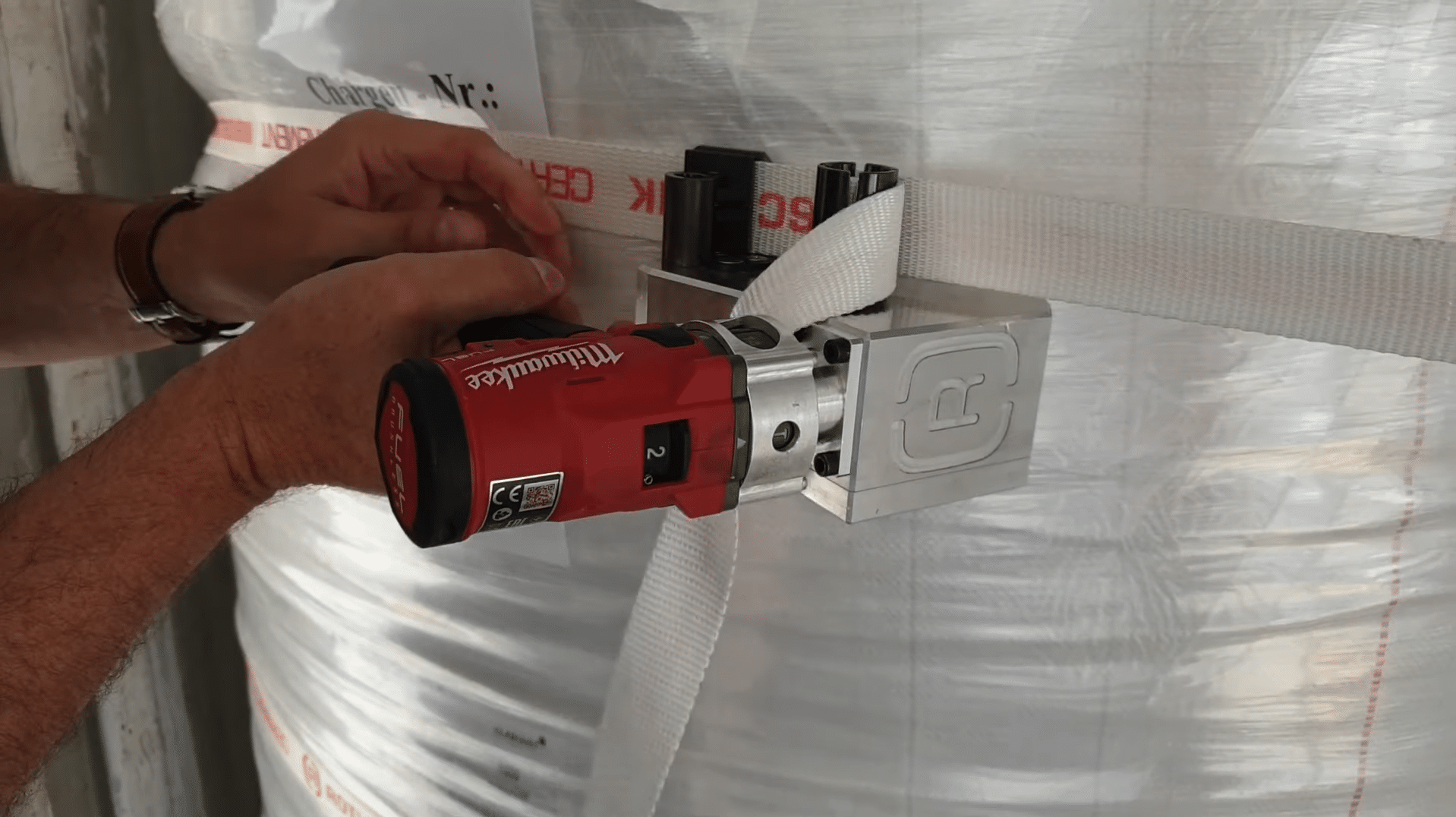

Stuwzakken voor het vastzetten van ladingen worden gebruikt om openingen in de lading op te vullen en zo een nauwsluitende pasvorm te creëren. Ze worden gevuld met een persluchtpistool of een mobiele blazer op batterijen en kunnen daarom variabel worden gebruikt wat betreft breedte en interne druk.

Er is ook een eenvoudig ontwerp dat wordt gebruikt voor openingen tot 400 mm. Zogenaamde 3D-stuwzakken worden gebruikt voor grotere stuwruimtes, omdat ze door hun kubusvorm vlakker tegen de goederen liggen.

De stuwzakken bestaan uit een binnenhoes van PE-folie en een buitenhoes van PP-weefsel of papier. Deze laatste is niet recyclebaar met de inlay en is gevoeliger voor vocht.