Jetzt 10% auf alle RedLines und White Lines sparen! Gutscheincode: herbst10 | Gültig bis 31.10.2025

Jetzt 10% auf alle RedLines und White Lines sparen! Gutscheincode: herbst10 | Gültig bis 31.10.2025

Der Code-XL-Aufbau, das Zauberwort in der Ladungssicherung. Nicht wenige Verlader und auch Fahrer sind der Meinung, jetzt muss nur noch geladen und nicht mehr gesichert werden.

Das ist nur zum Teil richtig. Die weise Antwort lautet: „Es kommt darauf an“. Ja worauf denn?

Die Europa-Norm mit dem sperrigen Titel:

EN-12642 „Ladungssicherung auf Straßenfahrzeugen – Aufbauten an Nutzfahrzeugen – Mindestanforderungen“ ist eigentlich eine Prüfvorschrift für Aufbauten.

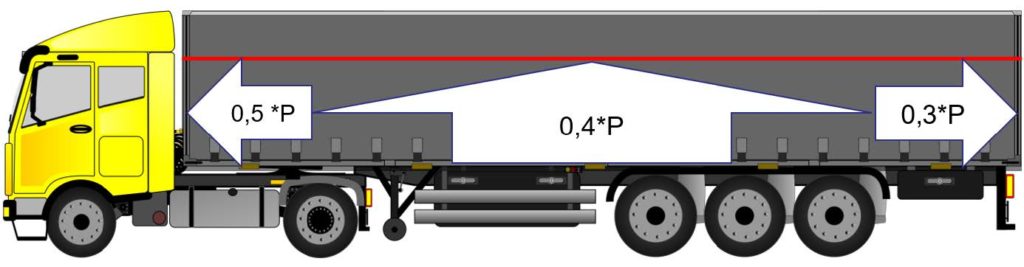

Unabhängig davon, wie der Aufbau technisch ausgeführt ist, muss:

Diese Kräfte müssen entweder statisch oder dynamisch im Rahmen von Fahrversuchen getestet und nachgewiesen werden. Dabei darf sich der Aufbau elastisch bis 300 mm verformen. Eine bleibende Verformung von maximal 20 mm ist zulässig, sofern die Funktion nicht beeinträchtigt wird.

In der neuesten Ausgabe wird ausdrücklich darauf hingewiesen, dass die nachgewiesenen Kräfte auch für die Berechnung der Ladungssicherung genutzt werden dürfen. Das war in den vorangegangenen Ausgaben nicht der Fall, obwohl die meisten Verlader es so gehalten haben.

Der Nachweis dieser Prüfung erfolgt im Regelfall im Rahmen eines Zertifikats, in dem der Hersteller auch die Randbedingungen darlegt, unter denen der Aufbau zur Ladungssicherung genutzt werden kann. Es ist auch bestimmt, dass der Aufbau jährlich von Sachverständigen auf Tauglichkeit zu überprüfen ist. Im Zertifikat ist auch die Angabe der technischen Nutzlast zu finden und die Fahrgestellnummer, auf die es sich bezieht.

Die meisten Hersteller beschreiben in ihren Zertifikaten die folgenden Randbedingungen für die Ladungssicherung über den Aufbau:

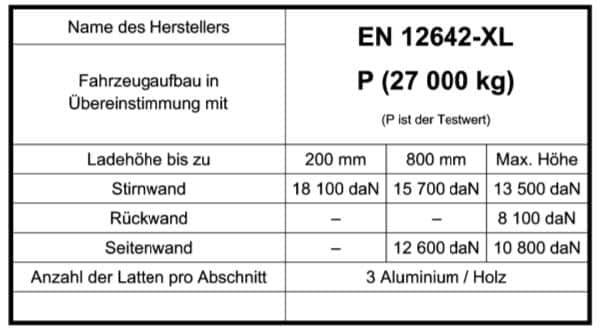

Die Norm verpflichtet die Hersteller, ihre Fahrzeuge mit einem Label zu kennzeichnen, das dem Verlader/Fahrer die wichtigsten Informationen über die Aufbaufestigkeit vermittelt.

Die Zahlenangaben sind herstellerspezifisch und aufbaubezogen.

Leider wir dies von manchen Herstellern nicht konform umgesetzt, sondern anders gestaltet und nicht am empfohlenen Platz angebracht. Der Verlader sollte, unabhängig von der Kennzeichnungspflicht der Hersteller, organisatorisch sicherstellen, dass der Fahrer das Zertifikat zur Hand hat.

Im Zertifikat ist meist auch ein salomonischer Hinweis des Herstellers zu finden, dass bei abweichenden Bedingungen zusätzliche Sicherungsmaßnahmen gemäß der VDI-2700ff „Ladungssicherung auf Straßenfahrzeugen“ vorgenommen werden müssen.

In der Praxis herrscht jedoch nicht selten Unklarheit darüber, wie die Randbedingungen umgesetzt werden müssen. Die Ursachen liegen meistens darin, dass die Ladung nicht so optimal auf das Fahrzeug passt, wie sich der eine oder andere das wünscht. Ursachen können sein:

Aufgrund der Lastverteilung muss die Ladung nach hinten gesetzt werden. Als Abstandshalter wurde eine hochkant stehende Europalette eingebaut. Sie wirkt wie ein Dosenöffner.

So sieht das Ergebnis eines ungeeigneten Abstandhalters aus. Die Stirnwand wurde beim Bremsen nach vorn herausgedrückt.

So sieht der Aufbau aus, wenn sich die Ladung bewegt hat. Sie liegt rechts in der Plane und verbiegt die oberen Dachträger. Das ist besonders deutlich am linken Dachträger zu sehen.

Bei falscher Beladung kann auch die Stirnwand die Ladung nicht halten.

(Quelle: KLSK; Foto-des-Monats 2016-03)

Sobald die Ladungsbreite von 2,40 m unterschritten wird, muss die Ladung gesichert werden.

Ob in diesem Fall das einfache Niederzurren ausreicht, ist fraglich. Es wurden keine Antirutschmatten verwendet und der Gurt läuft über die instabile Ladeklappe der Gitterbox.

Sollte es signifikante Vorfälle (z.B. durch Schäden am Aufbau) mit der Ladungssicherung geben, ist der Verlader gefordert nachzuweisen, wie er den Aufbau bewertet und welche Schlüsse er daraus gezogen hat.

Sich auf Aussagen von Fahrern, wie „das hält schon“, sollte man sich auf keinen Fall verlassen. In kritischen Fällen ist das Ablehnen der Beladung die sicherste Entscheidung.

In der nächsten Ausgabe des LaSi-Blogs werden Ladungsarten beschrieben, bei denen mit Problemen zu rechnen ist und welche Maßnahmen ergriffen werden können.

Ihr Sigurd Ehringer

<< Zum vorherigen Beitrag

Folge 31: Reefer – Kühlcontainer: Aufbau und Beladung

Zum nächsten Beitrag >>

Folge 33: Problembehandlungen – Sperrmittel richtig einsetzen

Sigurd Ehringer

✔ VDI-zertifizierter Ausbilder für Ladungssicherung ✔ Fachbuch-Autor ✔ 8 Jahre Projektmanager ✔ 12 Jahre bei der Bundeswehr (Kompaniechef) ✔ 20 Jahre Vertriebserfahrung ✔ seit 1996 Berater/Ausbilder in der Logistik ✔ 44 Jahre Ausbilder/Trainer in verschiedenen Bereichen —> In einer Reihe von Fachbeiträgen aus der Praxis, zu Themen rund um den Container und LKW, erhalten Sie Profiwissen aus erster Hand. Wie sichert man Ladung korrekt und was sind die Grundlagen der Ladungssicherung? Erarbeitet und vorgestellt werden sie von Sigurd Ehringer, Inhaber von SE-LogCon.

Rothschenk Sortiment

Unser Kundencenter kennt nur ein Ziel: Aus Ihren Problemen Lösungen zu machen. Ob Standard Staupolster, Bestseller oder persönlich auf Ihren Bedarf abgestimmte Ladungssicherung – wir begleiten Sie konsequent von A wie Außendienst bis Z wie Zertifizierung. Das ist unser Versprechen an Sie, als Leader in unserer Branche.

Wir legen großen Wert auf professionelle Ladungssicherung. Deshalb verfügen wir über eine eigene Produktion, die durch moderne Fertigungstechnologien und strenge Qualitätskontrollen eine zuverlässige Funktionsweise sicherstellen. So bieten wir unseren Kunden ein umfassendes und qualitativ hochwertiges Angebot im Bereich der Transportlogistik.

DIN ISO 9001:2015, EMAS und Ecovadis sind kein Fremdwort für Sie? Dann ist es an der Zeit mit den Besten zusammen zu arbeiten.

Mit uns gehen Sie kein Risiko ein – wir wurden auf der Bewertungsplattform für Nachhaltigkeit EcoVadis mit der Platin-Medaille ausgezeichnet.

Als Unternehmen für Ladungssicherung sind wir stolz darauf, verschiedene Zertifizierungen zu haben, die unsere Nachhaltigkeitsbemühungen und unser Engagement für Umweltschutz und soziale Verantwortung bestätigen. Das bedeutet für Sie als Einkäufer, dass wir sowohl innerbetrieblich als auch entlang der Lieferkette die Umsetzung hoher Umwelt- und Sozialstandards fordern und fördern.

Sie sehen gerade einen Platzhalterinhalt von Google Maps. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen