Jetzt 10% auf alle RedLines und White Lines sparen! Gutscheincode: herbst10 | Gültig bis 31.10.2025

Jetzt 10% auf alle RedLines und White Lines sparen! Gutscheincode: herbst10 | Gültig bis 31.10.2025

In manchen Ladungssicherungs-Situationen sind Keile eine durchaus gangbare Lösung. Vor allem runde Ladegüter wie Rohre, Stangen, Masten und natürlich Räder. Es gibt jedoch häufig eine Unkenntnis darüber, welche Keilformen es gibt, welche Vorschriften dazu gelten und wie sie anzuwenden sind. Vor allem bei Keilen aus Holz werden bei deren Zuschnitt die meisten Fehler gemacht.

Eine wichtige Quelle ist die VDI-2700 09-2004 „Ladungssicherung auf Straßenfahrzeugen“. Dort werden im Kapitel 3.3 Güter in Rollenform beschrieben.

Damit möchte ich mich mit dem heutigen Blog beschäftigen.

Es gibt grundsätzlich zwei Varianten von Keilprofilen:

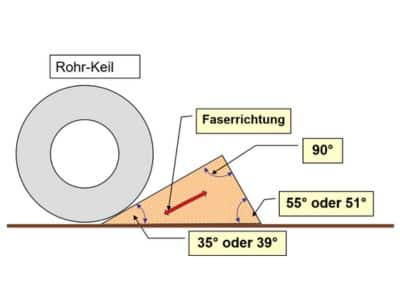

Sie unterscheiden sich durch die Keilwinkel in Relation zur Faserrichtung des Holzes.

Beim Rohrkeil verläuft die Längsrichtung der Holzfasern auf der Seite des Ladegutes. Bei Kistenkeil verläuft die Längsrichtung der Holzfaser auf der gegenüberliegenden Seite des Ladegutes.

Das Wirkungsprinzip dieser Sicherungsmethode heißt: „formschlüssiges Blockieren“ eines runden oder eckigen Profils gegen horizontale Bewegungen. Die Laufrichtung der Fasern ist deswegen wichtig, weil die Nägel immer quer dazu anzubringen sind. Hierbei unterscheiden sich eben Kisten- und Rohrkeil.

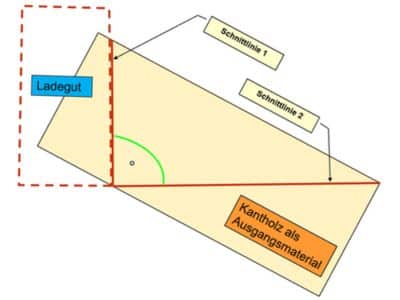

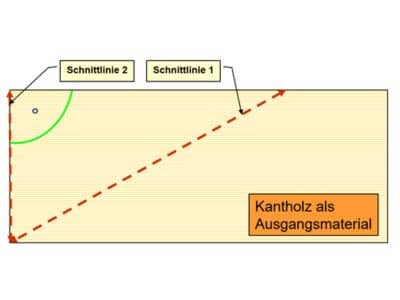

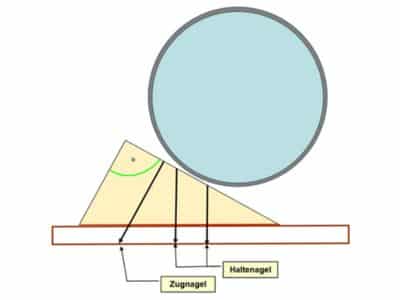

Das erste Bild zeigt das Schema mit den Schnittlinien für die Säge beim Herstellen eines Kistenkeiles aus einem Balken.

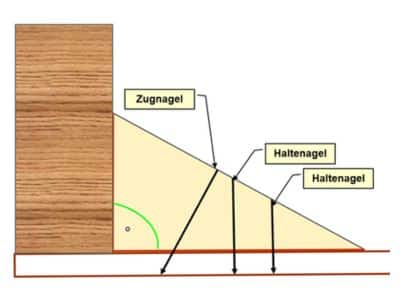

Zunächst muss die Ladung auf eine nagelfähige Ladefläche aus Weichholz gesetzt werden.

Dann wird als erstes der Zugnagel gesetzt. Er sorgt für das bündige, formschlüssige Positionieren des Keils. Erst dann werden die Haltenägel gesetzt.

Die Einschlagtiefe der Nägel in die Ladefläche muss dem 8fachen des Nageldurchmessers oder mindestens 40mm betragen, um die notwendige Haltekraft zu entwickeln.

Die Nagellänge muss deswegen entsprechend gewählt werden.

Bei Druckluftnagelgeräten muss geprüft werden, ob die Nägel auch tatsächlich in die Unterlage eindringen und nicht nur im Keil stecken bleiben.

Das Bild zeigt das Schema mit den Schnittlinien für die Säge, beim Herstellen eines Rohrkeiles aus einem Kantholzprofil.

Am häufigsten entstehen die falschen Keile dadurch, dass an der Kreissäge der Anschlag auf 45° eingestellt und bei jedem Schnitt der Balken gedreht wird. Dadurch entsteht zwar kein Verschnitt, aber auch weder ein Rollen-, noch ein Kistenkeil.

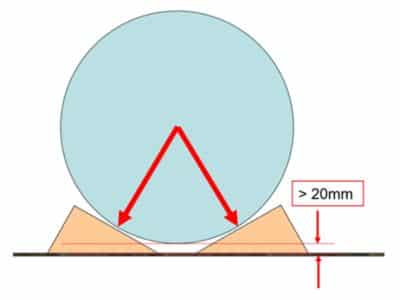

Im Unterschied zum Kistenkeil müssen zuerst die Rohrkeilpaare gesetzt und genagelt werden. Der Abstand zwischen den Keilen ist abhängig vom Durchmesser des Ladegutes und muss vorher ausgemessen/gerechnet werden. Erst wenn die Keile genagelt sind, kann das Ladegut gestaut werden.

Ideal ist es, wenn die Ladung als Punktlast die Keile berührt, weil sie dann optimal gehalten wird. Der Abstand zwischen dem tiefsten Punkt der Ladung und der Ladefläche sollte wenigstens 20 mm betragen.

Ein häufiger Fehler ist die umgekehrte Reihenfolge. Erst wird die Ladung gestaut und dann die Keile gesetzt. Dabei entsteht eine instabile Dreipunktauflage, bei der sich die Ladung während des Transportes bewegen kann. Weil die Keile von außen genagelt sind, können sie sich während diesen Wankbewegungen lösen und die Sicherungswirkung ist dahin.

Praxisbeispiel

Bei diesem Bild ist die Dreipunktauflage gut zu sehen. Die Keile sind auch falsch geschnitten, weil die Winkel nicht korrekt sind.

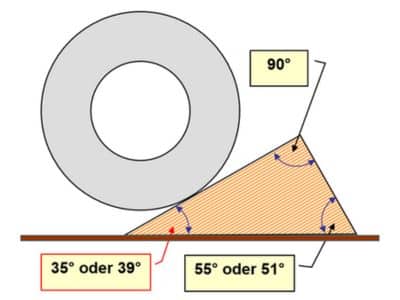

Sofern beim Verladen die Rollrichtung gleichzeitig die Fahrtrichtung ist, muss der Keilwinkel auf der Ladegutseite mindestens 39° betragen. Wird quer zur Fahrtrichtung geladen, muss er mindestens 35° betragen.

Daraus ergeben sich automatisch die Gegenwinkel von 55° bzw. 51°

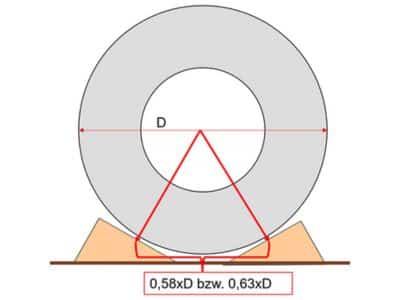

Der Abstand der Auflagepunkte muss in Fahrtrichtung 0,63xD und quer dazu 0,53xD betragen.

Weitere Details zu den Abständen ergeben sich aus der Tabelle 2 in Kapitel 3.3 der VDI-2700.

Achtung

Beim Zurichten wird nicht auf den Faserverlauf geachtet, wodurch die Hirnholzseite auch immer zur Nagelseite wird.

Bild 1: Weil die Keile falsch geschnitten sind, werden die Nägel ins Hirnholz geschlagen. Ein trockener Keil springt sofort, ein feuchter beim Trocknen. Die Sicherungskraft ist damit nicht mehr gegeben.

Bei Längsbelastungen kann er ganz auseinanderbrechen.

Bild 2: Nägel müssen ausreichend lang sein, damit die Nageltiefe von 40 mm erreicht wird.

Bild 3: Bei diesem Beispiel wurden die drei Nägel mit dem Druckluftnagler hineingeschossen.

Bild 4: Das ist die Unterseite des gleichen Keiles. Keiner der Nägel ging durch den Keil hindurch, weil sie zu kurz sind. Hier liegt ein Nachteil des Druckluftnaglers, weil sich immer die gleiche Nagellänge im Magazin befindet und nicht gewechselt werden kann.

Praxisbeispiel

Auf diesem Bild lässt sich gut erkennen, dass der falsch geschnittene Keil durch die Belastung bereits geschädigt wurde.

Die vorstehenden Ausführungen sollen den geneigten Leser dazu anhalten, die im eigenen Bereich verwendeten Keile einer Prüfung zu unterziehen. Nicht selten werden die Keile von einem Lieferanten bezogen, der nicht über die notwendige Sachkunde verfügt. Damit unangenehme Folgen vermieden werden, sollte mit dem Lieferanten geklärt werden, nach welcher Vorschrift er die Keile fertigt. Es kann fatal sein, sich darauf zu verlassen, dass er die Keile schon richtig schneiden wird.

Eine interessante Quelle mit Negativbeispielen und den sich daraus ergebenden Folgen sind die folgenden Links:

Als Rufer in der Ladungssicherungs-Wüste hoffe ich, dass der eine oder andere mich hört.

Ihr Sigurd Ehringer

Sigurd Ehringer

✔ VDI-zertifizierter Ausbilder für Ladungssicherung ✔ Fachbuch-Autor ✔ 8 Jahre Projektmanager ✔ 12 Jahre bei der Bundeswehr (Kompaniechef) ✔ 20 Jahre Vertriebserfahrung ✔ seit 1996 Berater/Ausbilder in der Logistik ✔ 44 Jahre Ausbilder/Trainer in verschiedenen Bereichen —> In einer Reihe von Fachbeiträgen aus der Praxis, zu Themen rund um den Container und LKW, erhalten Sie Profiwissen aus erster Hand. Wie sichert man Ladung korrekt und was sind die Grundlagen der Ladungssicherung? Erarbeitet und vorgestellt werden sie von Sigurd Ehringer, Inhaber von SE-LogCon.

Rothschenk Sortiment

Unser Kundencenter kennt nur ein Ziel: Aus Ihren Problemen Lösungen zu machen. Ob Standard Staupolster, Bestseller oder persönlich auf Ihren Bedarf abgestimmte Ladungssicherung – wir begleiten Sie konsequent von A wie Außendienst bis Z wie Zertifizierung. Das ist unser Versprechen an Sie, als Leader in unserer Branche.

Wir legen großen Wert auf professionelle Ladungssicherung. Deshalb verfügen wir über eine eigene Produktion, die durch moderne Fertigungstechnologien und strenge Qualitätskontrollen eine zuverlässige Funktionsweise sicherstellen. So bieten wir unseren Kunden ein umfassendes und qualitativ hochwertiges Angebot im Bereich der Transportlogistik.

DIN ISO 9001:2015, EMAS und Ecovadis sind kein Fremdwort für Sie? Dann ist es an der Zeit mit den Besten zusammen zu arbeiten.

Mit uns gehen Sie kein Risiko ein – wir wurden auf der Bewertungsplattform für Nachhaltigkeit EcoVadis mit der Platin-Medaille ausgezeichnet.

Als Unternehmen für Ladungssicherung sind wir stolz darauf, verschiedene Zertifizierungen zu haben, die unsere Nachhaltigkeitsbemühungen und unser Engagement für Umweltschutz und soziale Verantwortung bestätigen. Das bedeutet für Sie als Einkäufer, dass wir sowohl innerbetrieblich als auch entlang der Lieferkette die Umsetzung hoher Umwelt- und Sozialstandards fordern und fördern.

Sie sehen gerade einen Platzhalterinhalt von Google Maps. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen