Jetzt 10% auf alle RedLines und White Lines sparen! Gutscheincode: herbst10 | Gültig bis 31.10.2025

Jetzt 10% auf alle RedLines und White Lines sparen! Gutscheincode: herbst10 | Gültig bis 31.10.2025

Wer Lösungen hat, hat keine Probleme. Das ist leider nur theoretisch so, aber nicht in der Praxis.

Bei bestimmten Ladungen lassen sich immer wieder Unzulänglichkeiten in der Ladungssicherung feststellen. Die nachfolgenden Ausführungen sollen die Situation allgemein beschreiben und Lösungsansätze bieten.

Ich möchte ihnen meine Gedanken darstellen, warum ich zur Aussage „Problemladung“ komme. Die Überlegungen basieren auf dem Standard-Sattelauflieger mit folgenden Daten:

Nehmen wir die praktische Nutzlast von 25.000kg, dividieren sie durch die Anzahl der Palettenstellplätze, dann kommen auf das Gewicht von 735kg pro Ladeeinheit.

Sobald eine übliche Ladeeinheit schwerer ist als 735kg, werden die 25.000kg erreicht, aber die Ladefläche ist nicht voll. Im Regelfall entsteht dann ein, unter Umständen, nicht unerheblicher Abstand zum Heckportal. Die üblichen Code XL-Zertifikate geben an, dass bei einem Abstand von max. 15cm zum Heckportal, die Ladung noch nicht nach hinten gesichert werden muss.

Für meine Sichtweise sind die folgende Ladeeinheiten Beispiele für Problemladungen:

Beispiel:

Ein gängiger IBC mit den Abmessungen 100x120cm und 1.000 Liter Fassungsvermögen plus Eigengewicht von ca. 60kg kann überschlägig mit 1.060kg gerechnet werden.

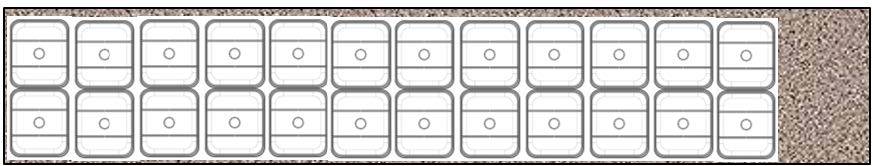

Nehmen wir wieder die praktische Nutzlast von 25.000kg und dividieren sie durch 1.060kg kommen wir auf 23,5 IBC. Aufgerundet auf 24 Ladeeinheiten würde sich ein Gesamtgewicht von 25.440kg ergeben. Das könnte eventuell noch unkritisch sein. Vermutlich würde man diese IBC`s nach diesem Muster verladen.

Rechnerisch werden bei 12 IBC´s in einer Ladereihe noch 1,60cm bis zum Heckportal frei bleiben.

Das heißt, die Ladung muss nach hinten gesichert werden. Die VDI-2700 gibt vor, dass bei der Sicherung nach hinten eine Beschleunigung von 0,5g anzunehmen ist. Die übliche Code XL-Zertifikate geben die Ladefläche mit einem Reibbeiwert von μ=0,3 an, das heißt besenrein.

Überschlägig kann das Ladungsgewicht von 25.440kg, das entspricht 25.440daN, mit dem Faktor 0,2 multipliziert werden und es ergibt sich eine Sicherungskraft von 5.088daN. Genau an dieser Stelle fängt das nächste Problem an. Es ist nun die Frage nach der Sicherungsmethode zu stellen.

Lösung 1: häufigste, meist unzureichende Variante

Jede Ladereihe Niederzurren. Die Erfahrung zeigt jedoch, dass sich der Rahmen des IBC bei einer Vorspannkraft von mehr als 250daN anfängt zu verbiegen. Um die Ladung dennoch zu sichern wären 46 Gurte erforderlich. Ich habe noch nie mehr als 12 gesehen.

Lösung 2: gangbar, aber aufwändige Variante

Jeden IBC auf Antirutschmatten setzen und dann mit 250daN je Gurt niederzurren. Mit 12 Gurten, also einer je Ladereihe, wäre die Ladung ausreichend gesichert.

Lösung 3: gängig, aber vollkommen unzureichend

Die Ladung mit zwei bis drei Klemmbrettern sichern. Neuwertig geben die Hersteller die Blockierkraft BC mit 400daN an. Man muss kein Rechenkünstler sein, um zu erkennen, dass das nicht reicht, wenn 5.088daN erforderlich sind.

Lösung 4: etwas aufwändig, aber vollkommen ausreichend

An der letzte Ladereihen zwei Paletten hochkant positionieren und ein Kopflashing mit zwei Gurten herstellen. Die Gurte übertragen die Kraft im direkten Zug in die Anschlagpunkte von denen jeder 2.000daN halten muss. Vier Anschlagpunkte werden belastete, woraus sich eine ausreichende Sicherungskraft von 8.000daN ergibt. Es wären natürlich auch zwei Kopflashings mit je einem Gurt denkbar, wenn eines davon nach der sechsten Ladereihe und eines am Ende positioniert wird.

Lösung 5: Einfach und sicher

Der LKW führt drei Sperrbalken, mit einer BC von ca. 4.500daN je Balken, mit. Davon sind 2 erforderlich. Schnell, einfach und sicher kann damit eine Sicherungskraft von 9.000daN erzeugt werden.

Die beschriebenen Überlegungen sollen einen Rahmen darstellen, in dem jeder Verlader seine Ladung einbringen und einen Lösungsansatz finden kann. In der Praxis machen nur die Lösung 4 und 5 wirklich Sinn. Die Lösung 4 kann mit „Bordmitteln“ jederzeit hergestellt werden. Die Lösung 5 braucht Einsicht und Planung. Eigentlich sollte jeder Standard-Auflieger mit einem Sperrbalkensystem ausgestattet sein. Die Hersteller bieten es leider meist nicht im Paket, sondern als Zusatzausstattung an. Die Fahrzeughalter sollten in Sachen Ladungssicherung weitsichtiger planen. Der Verlader, der die Sicherung seiner Ladung planen muss, sollte von sich aus den Frachtführer auffordern, eine solches System mitzubringen.

Der IBC ist an sich eine Ladeeinheit, die in sich stabil ist und gut gesichert werden kann. Octabin´s oder Bigbag´s sind schon schwieriger. Was bei diesen Ladungen, außer dem vorstehend dargestellten zu tun wäre, will ich in einem der nächsten Beiträge beschreiben.

Es wäre schön, wenn die Unternehmen, welche solche Ladeeinheiten transportieren lassen, sich mit der Sache beschäftigen und eine Lösung finden würden. Meine Beiträge sind keine Königslösungen, sondern sollen dazu anregen unternehmensspezifische Lösungen zu entwickeln.

Packen Sie es an, es gibt noch viel zu tun.

<< Zum vorherigen Beitrag

Folge 58: Kantenschutzwinkel & Kantengleiter: Der korrekte Einsatz

Zum nächsten Beitrag >>

Rothschenk Sortiment

Unser Kundencenter kennt nur ein Ziel: Aus Ihren Problemen Lösungen zu machen. Ob Standard Staupolster, Bestseller oder persönlich auf Ihren Bedarf abgestimmte Ladungssicherung – wir begleiten Sie konsequent von A wie Außendienst bis Z wie Zertifizierung. Das ist unser Versprechen an Sie, als Leader in unserer Branche.

Wir legen großen Wert auf professionelle Ladungssicherung. Deshalb verfügen wir über eine eigene Produktion, die durch moderne Fertigungstechnologien und strenge Qualitätskontrollen eine zuverlässige Funktionsweise sicherstellen. So bieten wir unseren Kunden ein umfassendes und qualitativ hochwertiges Angebot im Bereich der Transportlogistik.

DIN ISO 9001:2015, EMAS und Ecovadis sind kein Fremdwort für Sie? Dann ist es an der Zeit mit den Besten zusammen zu arbeiten.

Mit uns gehen Sie kein Risiko ein – wir wurden auf der Bewertungsplattform für Nachhaltigkeit EcoVadis mit der Platin-Medaille ausgezeichnet.

Als Unternehmen für Ladungssicherung sind wir stolz darauf, verschiedene Zertifizierungen zu haben, die unsere Nachhaltigkeitsbemühungen und unser Engagement für Umweltschutz und soziale Verantwortung bestätigen. Das bedeutet für Sie als Einkäufer, dass wir sowohl innerbetrieblich als auch entlang der Lieferkette die Umsetzung hoher Umwelt- und Sozialstandards fordern und fördern.

Sie sehen gerade einen Platzhalterinhalt von Google Maps. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen