Jetzt 10% auf alle RedLines und White Lines sparen! Gutscheincode: herbst10 | Gültig bis 31.10.2025

Jetzt 10% auf alle RedLines und White Lines sparen! Gutscheincode: herbst10 | Gültig bis 31.10.2025

Mit dem heutigen Beitrag möchte ich das Thema Bigbags angehen. Auch diese Art der Verpackung stellt Ansprüche an die Planung und Durchführung von Transporten, um unliebsame Überraschungen zu vermeiden. Die VDI-2700 Blatt 18 liegt seit Juni 2024 als Gründruck vor.

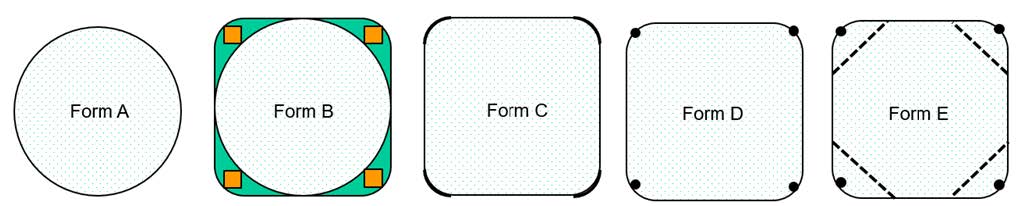

Dort wird der Bigbag als FIBC (Flexible Intermediate Bulk Container) bezeichnet. Der Inhalt und die Form des FIBC sind entscheidend, wie stabil sich die Ladeeinheit beim Transport verhält. Mit Verformungen muss grundsätzlich gerechnete werden. In der Richtlinie werden diese Formen definiert, wobei die Form E aus Flachgewebe mit Verbindungen im Eckbereich als die stabilste bezeichnet wird.

Form A: Einfaches Rundgewebe

Form B: Rundgewebe mit palettenseitigen Stützen an den Ecken

Form C: Flachgewebe mit verstärktem Material an den Ecken

Form D: Flachgewebe mit Ecknähten

Form E: Flachgewebe mit Ecknähten und Gewebeverstärkungen über die Ecken

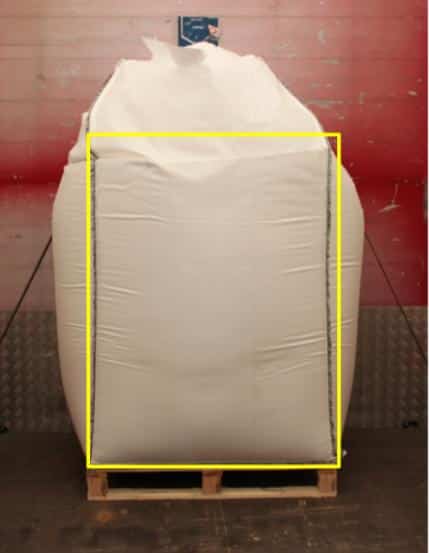

Das Bild zeigt einen FIBC Form E und es lässt sich erkennen, dass er ziemlich stabil auf der Palette steht.

Beim Befüllen der FIBC entsteht ein Miniformschluß zu den Spalten zwischen den Palettenbrettern.

Dadurch werden die FIBC nicht von der Palette rutschen, sondern eher herunterkippen, wenn sich der Inhalt verlagert bzw. verformt.

Natürlich ist das auch abhängig von der Korn-/Partikelgröße des Inhalts.

Die Abmessungen der FIBC lassen sich variabel herstellen. Es ist entscheidend, mit welchem Transportmittel die FIBC transportiert werden sollen. Soll es ein LKW sein, dann ist das Europaletten-Raster zu beachten, um die Ladebreite von 2,40m und damit den Formschluß zu den Seiten zu erreichen. Ist der Seecontainer das Transportmittel, dann ist die Ladebreite von 2,34m zu berücksichtigen und damit auch das Palettenmaß von 1,14m.

Soweit die grundlegenden Gedanken. In der Praxis muss zunächst die Frage gestellt werden, welches Produkt soll verpackt werden, wie rieselfähig ist es, bzw. welcher Schüttwinkel ergibt sich. Je flacher der Schüttgutwinkel, desto rieselfähiger das Produkt.

Jeder kann das selbst einmal testen, in dem er ein Pfund Kaffeebohnen und ein Pfund Mehl nebeneinander zu einem Haufen aufschüttet. Beim Mehl wird das leicht gelingen, beim Kaffee eher nicht. Je rieselfähiger das Produkt, desto höher die Ansprüche an die Ausführung des Bigbags.

Die optimale Kombination besteht aus:

Wird ein stabiler der FIBC mit angepassten Abmessungen auf/in dem Transportmittel gestaut, dann ist der Aufwand für das Sichern der Ladung vergleichsweise gering und reduziert sich gegebenenfalls auf die Lücke zum Ladeportal.

Wird ein instabiler FIBC mit rieselfähigem Inhalt auf einem unpassenden Ladungsträger in ein wenig geeignetes Transportmittel verbracht, dann ist der Aufwand für das Sichern der Ladung groß oder unzweckmäßig.

Das Bild zeigt einen Bigbag der bereits vor Beginn der Transport-phase die Abmessungen der Palette erheblich überschritten hat.

Das formschlüssige Verladen/Sichern auf dem LKW ist damit nicht mehr ohne weiteres möglich. Drei Bigbags sind für die Ladebreite 2,40m meistens zu breit und bei zwei Bigbags entsteht eine zu große Lücke, um von Formschluß zu reden.

Auf diesem Bild ist zu sehen, dass die häufig verwendete Sicherungs-methode „Niederzurren“ bei Bigbags nicht zweckmäßig ist, weil die Vorspannkraft sehr schnell verloren geht.

Das Maß der Vorspannkraft ist abhängig vom Gewicht der Ladeeinheit. Geht die Vorspannkraft dadurch verloren, dass der Inhalt eines Bigbag deren Druck ausweicht, gilt die Ladung als nicht gesichert.

Das ist genau das „Problem“!

Auch hier ist zu sehen, wie die Spanngurte im FIBC einsinken.

Die kurzzeitig erreichte Vorspannkraft geht schon nach einer kurzen Fahrstrecke verloren.

Auf diesem Bild ist zu erkennen, wie die rieselfähige Ladung ihre Form so verändert hat, dass ein Teil des FIBC sich über das Klemmbrett, was eigentlich die Ladung nach hinten sichern sollte, verlagert hat.

Hier ist zu sehen, dass die FIBC `s durch Formveränderung die vorhandenen Lücken zur Stirnwand geschlossen haben und die letzten zwei/drei Ladereihen nicht mehr ohne erheblichen Aufwand zu entladen sind.

Der gemeinsame Nenner aller Überlegungen muss sein: die Freiräume, welche von den FIBC durch Verformung genutzt werden können, so gering als möglich zu halten.

Die Situation im Bild zeigt viel Optimierungspotential. Die Sicherung mit einem Spanngurt hat wenig Effekt.

Bei der Transportplanung kommt es also darauf an, in Abhängigkeit vom zu transportierenden Produkt eine optimale Kombination aus:

zu entwickeln.

Die Methode des Niederzurrens hat sich in den meisten Fällen als unzweckmäßig und ineffektiv erwiesen, weshalb die Gedanken Richtung Formschluß gehen sollten.

Reibwerterhöhende Maßnahmen erbringen nicht zwingend den gewohnten Effekt, weil sich eher das Ladegut in den FIBC`s als die Palette auf der Ladefläche bewegt.

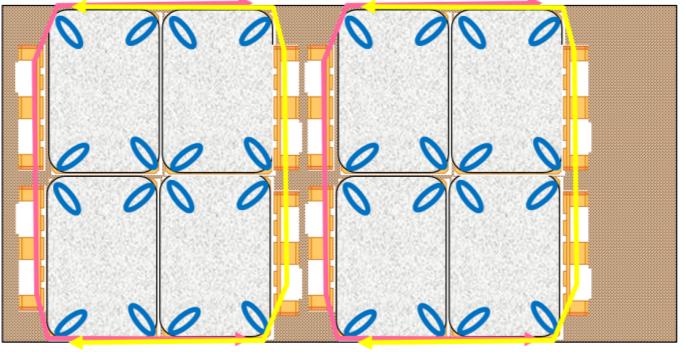

Das Bild zeigt, dass durch die ungünstige Staurichtung der Paletten unnötige Freiräume zugelassen werden.

Auf diesem Bild wurden die gleichen Ladeeinheiten um 90° gedreht und so die Freiräume entscheidend verringert. Eine Sicherung zur Seite ist nicht mehr erforderlich.

Draufsicht: So kann es zweckmäßig sein, aus mehreren Ladeeinheiten z.B. 4-6 FIBC´s, einen Block zu bilden.

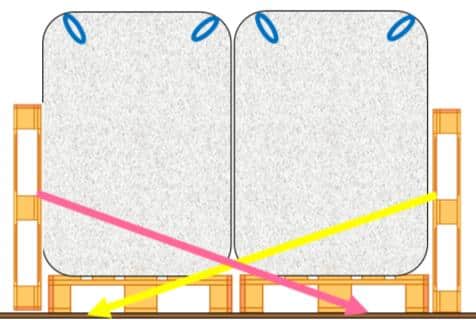

Mit hochkant stehenden Paletten in und gegen die Fahrtrichtung, sowie jeweils zwei Spanngurten lässt sich der Block mittels Kopflashing relativ einfach herstellen.

Seitenansicht: Das Bild zeigt die Gurtführung. Durch die Überkreuzführung wird auch eine seitliche Bewegung der Ladeeinheit eingeschränkt.

Abhängig vom Ladegut könnte eine Sicherung nach hinten auch so aussehen. Die Verwendung von stehenden Paletten für das Kopflashing ist jedoch die bessere Wahl.

In dem Fall muss natürlich klar sein, wer die Palette stellt, bzw. mitbringt. Steht der LKW erst in der Verladung ist es häufig zu spät.

Das Thema „BigBags sichern“ ist mit seinen vielen Varianten längst noch nicht ausgeschöpft. Die Ausführungen und Bilder sollen auf alle Fälle Ansätze zeigen, wie das Problem angegangen werden kann.

Grundsätzlich sollte die VDI-2700 Blatt 18 „Sichern von Schüttgütern in flexiblen Verpackungen“ mit hinzugezogen werden. Sie dient im Fall der Fälle den Kontrollbehörden als Beurteilungsgrundlage für die konkrete Situation.

Meine Darstellungen sollen dazu anregen, sich tiefer mit dieser Thematik zu beschäftigen und das allgemeine Risiko während der Transportphase für alle Beteiligten zu reduzieren.

Packen Sie es an!

Ihr Sigurd Ehringer

<< Zum vorherigen Beitrag

Folge 60: Problemladungen Teil 2: – IBC – Wie ist die Lösung?

Zum nächsten Beitrag >>

Sigurd Ehringer

✔ VDI-zertifizierter Ausbilder für Ladungssicherung ✔ Fachbuch-Autor ✔ 8 Jahre Projektmanager ✔ 12 Jahre bei der Bundeswehr (Kompaniechef) ✔ 20 Jahre Vertriebserfahrung ✔ seit 1996 Berater/Ausbilder in der Logistik ✔ 44 Jahre Ausbilder/Trainer in verschiedenen Bereichen —> In einer Reihe von Fachbeiträgen aus der Praxis, zu Themen rund um den Container und LKW, erhalten Sie Profiwissen aus erster Hand. Wie sichert man Ladung korrekt und was sind die Grundlagen der Ladungssicherung? Erarbeitet und vorgestellt werden sie von Sigurd Ehringer, Inhaber von SE-LogCon.

Rothschenk Sortiment

Unser Kundencenter kennt nur ein Ziel: Aus Ihren Problemen Lösungen zu machen. Ob Standard Staupolster, Bestseller oder persönlich auf Ihren Bedarf abgestimmte Ladungssicherung – wir begleiten Sie konsequent von A wie Außendienst bis Z wie Zertifizierung. Das ist unser Versprechen an Sie, als Leader in unserer Branche.

Wir legen großen Wert auf professionelle Ladungssicherung. Deshalb verfügen wir über eine eigene Produktion, die durch moderne Fertigungstechnologien und strenge Qualitätskontrollen eine zuverlässige Funktionsweise sicherstellen. So bieten wir unseren Kunden ein umfassendes und qualitativ hochwertiges Angebot im Bereich der Transportlogistik.

DIN ISO 9001:2015, EMAS und Ecovadis sind kein Fremdwort für Sie? Dann ist es an der Zeit mit den Besten zusammen zu arbeiten.

Mit uns gehen Sie kein Risiko ein – wir wurden auf der Bewertungsplattform für Nachhaltigkeit EcoVadis mit der Platin-Medaille ausgezeichnet.

Als Unternehmen für Ladungssicherung sind wir stolz darauf, verschiedene Zertifizierungen zu haben, die unsere Nachhaltigkeitsbemühungen und unser Engagement für Umweltschutz und soziale Verantwortung bestätigen. Das bedeutet für Sie als Einkäufer, dass wir sowohl innerbetrieblich als auch entlang der Lieferkette die Umsetzung hoher Umwelt- und Sozialstandards fordern und fördern.

Sie sehen gerade einen Platzhalterinhalt von Google Maps. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen