Jetzt 10% auf alle Ergolash Zurrgurte sparen! Gutscheincode: ergo10 | Gültig bis 31.05.2025

Die Lastverteilung am LKW stellt sowohl Fahrer als auch Verlader immer wieder vor große Herausforderungen, die häufig mit „fundiertem Halbwissen“ angegangen werden.

Ein paar physikalische Grundkenntnisse vorausgesetzt, lässt sich das Problem ziemlich einfach lösen.

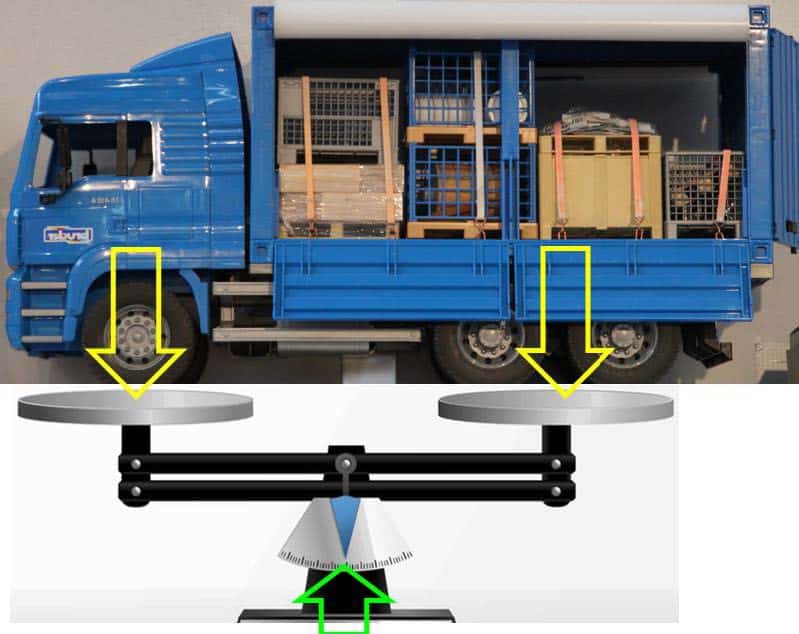

Der einfachste Ansatz ist die Vorstellung, der LKW steht mit seinen Achsen auf einer Waage.

Ist die Lastverteilung korrekt, steht der Zeiger der Waage auf null oder mittig.

Wäre die Vorderachse überladen, würde sich die linke Waagschale senken und die rechte anheben. Das wäre das eindeutige Ergebnis einer falschen Lastverteilung.

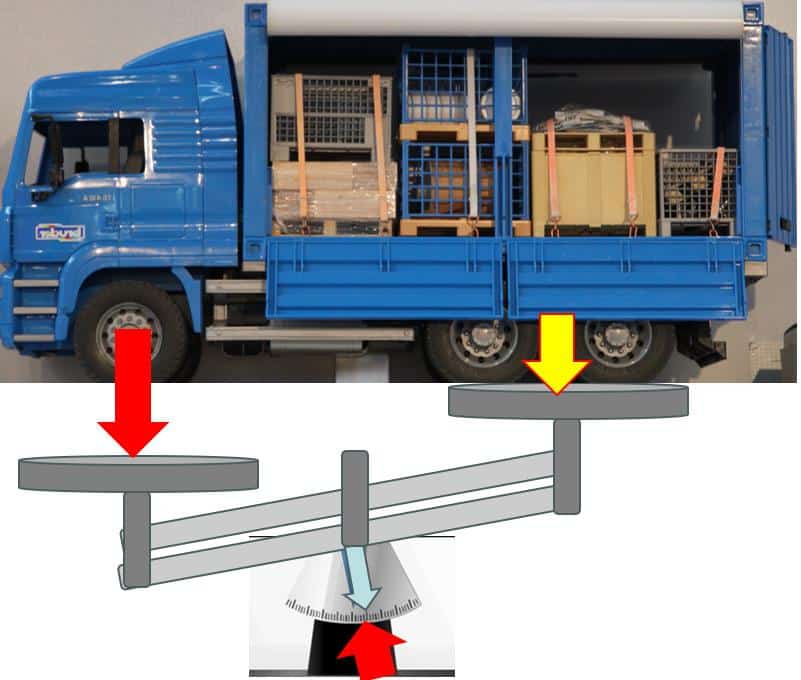

Das ganze würde sich natürlich bei Überladung der Hinterachse umgekehrt darstellen.

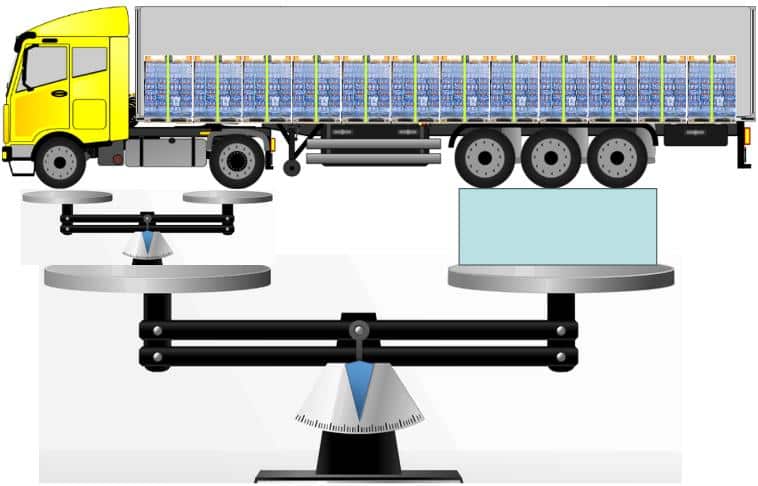

Dieses Grundprinzip auf einen Sattelauflieger übertragen, lässt sich vereinfacht so darstellen, dass die linke Waagschale mit einer weiteren Waage ergänzt wird, auf der die Lenk- und die Antriebsachse ruhen.

Das Regelwerk „DGUV70 Fahrzeuge“ der Berufsgenossenschaft, nennt dazu im Kommentar folgende Randbedingungen:

Zu § 37 Abs. 1: Die Forderung nach Einhaltung der zulässigen Werte für die Achslasten ist erfüllt, wenn:

Sofern die Fahrgeschwindigkeit 25 km/h nicht übersteigt, darf die Mindestachslast der gelenkten Achse bis auf 10% des Fahrzeugmomentangewichtes gesenkt werden.

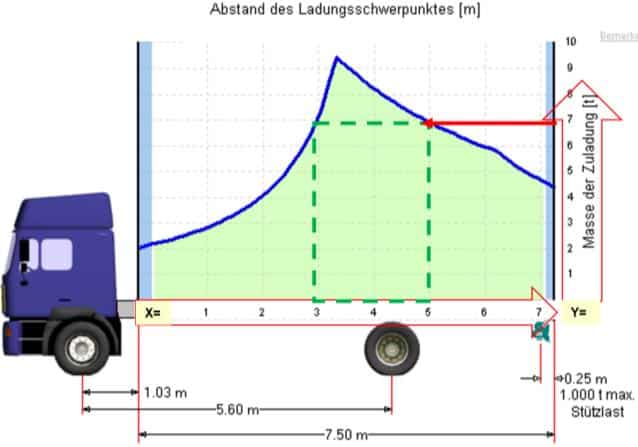

Wesentliche Grundlage für die Überlegungen ist der Lastverteilungsplan, der für jede Fahrzeugart spezifisch ist. Die Vorlage für das Bild ist ein Programm der BG zum Berechnen von Lastverteilungsplänen. Das Bild wurde zur Veranschaulichung modifiziert. (Lastverteilungsplan LVP 4.1 + Grundzüge der Ladungssicherung — BG Verkehr (bg-verkehr.de))

Der Gesamtschwerpunkt der Ladung muss immer unterhalb der blauen Linie liegen. Eine Ladung mit max. 2.000 kg, kann an jeder Stelle der Ladefläche positioniert werden. Wiegt die Ladung jedoch 9.000 kg, muss sich der Schwerpunkt im Abstand von 3,40 m von der Stirnwand befinden. Je schwerer die Ladung, desto geringer ist der Spielraum.

In der Grafik sind noch zwei graphische Achsen wichtig. Die X-Achse gibt die Länge der Ladefläche an und die Y-Achse die Zuladung.

Beispiel: Wiegt die ganze Ladung 7.000kg, dann gehe zu Y=7to und dann nach links zur blauen Linie.

Sie wird zweimal geschnitten, deshalb kann der Schwerpunkt der Ladung im Abstand von 3m bis 5m von der Stirnwand entfernt liegen.

Die Schwerpunktlage lässt sich jedoch noch auf eine andere Art und Weise ermitteln. Dazu muss man sich an das Hebelgesetz erinnern. Die Kraft (Ladungsgewicht), multipliziert mit der Länge des Hebels (Abstand von der Stirnwand zum Schwerpunkt der Ladeeinheit), ergibt ein Moment. Ein Drehmoment-Schlüssel funktioniert nach dem gleichen Prinzip. Die Hebellänge bleibt in dem Falle jedoch gleich und die Kraft lässt sich justieren.

Beim Anwenden dieser Methode ist es notwendig, die Schwerpunktlage an der Ladung zu kennen. Gerade bei Maschinen und Anlagen versäumt es die Konstruktionsabteilung nicht selten, eine Markierung der Schwerpunktlage anzubringen oder zumindest eine Zeichnung zu liefern, aus der dessen Lage hervorgeht. Diese Information ist entscheidend für eine korrekte Verladung und Ladungssicherung.

Es folgt ein fiktives Beispiel, wie bei gleichartigen Ladeeinheiten die Schwerpunktlage ermittelt werden kann.

Bei gleichartiger Ladung, wie z.B. Bigbags, Octabins, IBC`s oder Getränkepaletten, rutscht der Schwerpunkt mit jeder Ladereihe weiter nach hinten. Für diese Überlegung muss das genaue Gewicht nicht zwingend bekannt sein.

Zum Ende der Beladung muss der Fahrer und der Verlader wissen, ob die Lage des Gesamtschwerpunktes (grüner Pfeil) zulässig ist oder nicht. Falls diese Position nicht zulässig wäre, müsste umgeladen, abgeladen und umgestaut werden.

Natürlich lässt sich das Problem auch rechnerisch lösen. Es ist nicht schwierig, aber eine Fleißarbeit.

Man nimmt das Gewicht (in kg) der ersten Ladung und multipliziert es mit dem Abstand (in m) des Schwerpunktes zur Stirnwand. Handelt es sich um gleichartige Ladeeinheiten, kann auch die ganz Ladereihe genommen werden.

Die zweite Ladung, multipliziert mit dem neuen Schwerpunktabstand, addiert man dann zum ersten Ergebnis usw., bis alle Ladeeinheiten gerechnet sind.

Das summierte Ergebnis wird durch das Gesamtgewicht der Ladung dividiert.

Das Ergebnis ist der Abstand des Gesamtschwerpunktes der Ladung zur Stirnwand.

Bei einem Standard-Sattelauflieger mit maximaler Zuladung muss dieser Abstand zwischen 6,80 und 7,2 liegen.

Diejenigen unter den Lesern, die mit Excel einigermaßen fit sind, können sich die Rechenarbeit erleichtern. Sie erstellen eine Tabelle, die ihnen nach Eingabe der Daten das Ergebnis liefert.

Mit diesem Basiswissen, sollte es möglich sein, die Ladungen soweit korrekt zu stauen, dass ein Vorstoß gegen die Betriebs- und Verkehrssicherheit vermieden wird.

Es muss immer daran gedacht werden, dass neben einer Ordnungswidrigkeit auch ein Straftatbestand die Folge sein könnte. Nämlich dann, wenn sich aus einem falsch beladenen Fahrzeug ein Unfall mit Verletzten, Toten oder einem größeren Sachschaden ergibt.

Das wollen wir doch alle vermeiden, weil wir jederzeit als Verkehrsteilnehmer auch Betroffene sein können.

Ihr Sigurd Ehringer

<< Zum vorherigen Beitrag

Folge 36: Code XL – Belastung der Stirnwand – Was ist zu beachten?

Zum nächsten Beitrag >>

Folge 38: Wie funktioniert eine Anti-Rutschmatte? – Teil 1: Das Wirkungsprinzip

Sigurd Ehringer

✔ VDI-zertifizierter Ausbilder für Ladungssicherung ✔ Fachbuch-Autor ✔ 8 Jahre Projektmanager ✔ 12 Jahre bei der Bundeswehr (Kompaniechef) ✔ 20 Jahre Vertriebserfahrung ✔ seit 1996 Berater/Ausbilder in der Logistik ✔ 44 Jahre Ausbilder/Trainer in verschiedenen Bereichen —> In einer Reihe von Fachbeiträgen aus der Praxis, zu Themen rund um den Container und LKW, erhalten Sie Profiwissen aus erster Hand. Wie sichert man Ladung korrekt und was sind die Grundlagen der Ladungssicherung? Erarbeitet und vorgestellt werden sie von Sigurd Ehringer, Inhaber von SE-LogCon.

Rothschenk Sortiment

Unser Kundencenter kennt nur ein Ziel: Aus Ihren Problemen Lösungen zu machen. Ob Standard Staupolster, Bestseller oder persönlich auf Ihren Bedarf abgestimmte Ladungssicherung – wir begleiten Sie konsequent von A wie Außendienst bis Z wie Zertifizierung. Das ist unser Versprechen an Sie, als Leader in unserer Branche.

Wir legen großen Wert auf professionelle Ladungssicherung. Deshalb verfügen wir über eine eigene Produktion, die durch moderne Fertigungstechnologien und strenge Qualitätskontrollen eine zuverlässige Funktionsweise sicherstellen. So bieten wir unseren Kunden ein umfassendes und qualitativ hochwertiges Angebot im Bereich der Transportlogistik.

DIN ISO 9001:2015, EMAS und Ecovadis sind kein Fremdwort für Sie? Dann ist es an der Zeit mit den Besten zusammen zu arbeiten.

Mit uns gehen Sie kein Risiko ein – wir wurden auf der Bewertungsplattform für Nachhaltigkeit EcoVadis mit der Platin-Medaille ausgezeichnet.

Als Unternehmen für Ladungssicherung sind wir stolz darauf, verschiedene Zertifizierungen zu haben, die unsere Nachhaltigkeitsbemühungen und unser Engagement für Umweltschutz und soziale Verantwortung bestätigen. Das bedeutet für Sie als Einkäufer, dass wir sowohl innerbetrieblich als auch entlang der Lieferkette die Umsetzung hoher Umwelt- und Sozialstandards fordern und fördern.

G&H GmbH Rothschenk

Industriestraße 5 & 7-10

97239 Aub

Telefon: +49 9335 97 15 – 79

Telefax: +49 9335 97 15 – 15

E-Mail: info@rothschenk.de

Abholung/Anlieferung

Mo – Fr: 8:00 – 15:00 Uhr

Bürozeiten

Mo – Do: 8:00 – 17:00 Uhr

Fr: 8:00 – 13:00 Uhr

G&H GmbH Rothschenk

Industriestraße 5 & 7-10

97239 Aub

Telefon: +49 9335 97 15 – 0

Telefax: +49 9335 97 15 – 15

E-Mail: info@rothschenk.de

Abholung/Anlieferung

Mo – Fr: 8:00 – 15:00 Uhr

Bürozeiten

Mo – Do: 8:00 – 16:00 Uhr

Fr: 8:00 – 13:00 Uhr

Sie sehen gerade einen Platzhalterinhalt von Google Maps. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen