Jetzt 10% auf alle RedLines und White Lines sparen! Gutscheincode: herbst10 | Gültig bis 31.10.2025

Jetzt 10% auf alle RedLines und White Lines sparen! Gutscheincode: herbst10 | Gültig bis 31.10.2025

In der Folge 59 habe ich das Thema „Problemladungen“ allgemein angesprochen und möchte es nun am Beispiel diverser Ladeeinheiten verdichten. Heute möchte ich den Oktabin in den Mittelpunkt stellen.

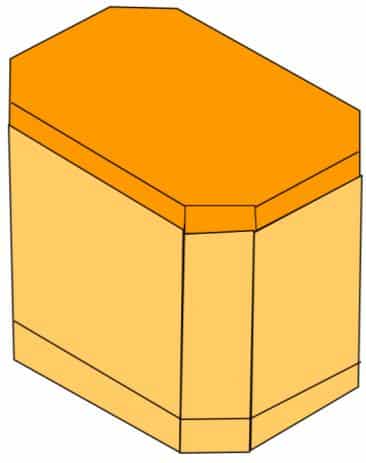

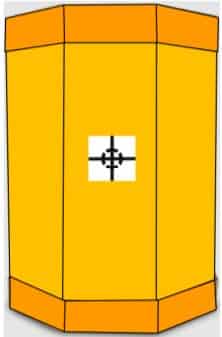

Der Oktabin ist ein achteckiger Transportbehälter, er wird im Regelfall aus Wellpappe hergestellt.

Die Abmessungen sind häufig an den verwendeten, rechteckigen Ladungsträger angepasst. Gängig sind die Europaletten- und Industriepaletten.

Die Höhe kann zwischen 80 und 200cm liegen und er kann Ladungsgewichte bis 1,2 Tonnen aufnehmen.

Häufig besteht der Oktabin aus drei Teilen. Dem Fuß oder Bodenteil, dem Deckel oder Kopfteil und dem Mantelteil.

Abhängig vom Material, welches eingefüllt werden soll, können noch Inlays aus Kunststoff-Folie zur Verwendung kommen.

Er kann auch so ausgeführt sein, dass Boden und Deckel teleskopierbar sind, um die Höhe variabel anpassen zu können.

Die Oktabins dienen häufig zum Transport von Schüttgütern wie z.B. Kunststoff-Granulat aus der Wiederaufbereitung. Die Rieselfähigkeit, bzw. der Schüttwinkel hat Einfluss auf die Materialqualität. Je rieselfähiger bzw. je flacher der Schüttwinkel, desto stabiler sollte der Oktabin sein.

Abhängig vom Füllgrad liegt der Schwerpunkt etwa auf halber Höhe der Füllung.

Im Falle einer Vollbremsung oder Ausweichbewegung wird sich der Inhalt im Oktabin bewegen. Die Gesamtkonstruktion gibt nach und der Schwerpunkt verschiebt sich.

Je rieselfähiger das Material, je instabiler der Oktabin und je mehr Freiraum sich auf dem Transportmittel ergibt, desto größer wird die Verformung sein.

Dabei entsteht der sogenannte Domino-Effekt. Je größer der Abstand zur Stirnwand, bzw. die Summe der Lücken, desto stärker die Verformung.

Sie kann so groß werden, dass die letzten Ladereihen nicht mehr mit dem Stapler abgeladen werden können.

Die Bodenkonstruktion des Oktabin zeigt, dass sie die auftretenden Kräfte nicht aufnehmen kann und sich ebenfalls verformt.

Die Sicherung durch Niederzurren kann das nicht verhindern. Sie wird eher dazu führen, dass die Konstruktion des Oktabin durch die Vorspannkraft beschädigt wird.

In diesem Zusammenhang ist die VDI-2700 Blatt 18 zu nennen, die seit 2024 als Gründruck vorliegt. Sie beschäftigt sich zwar mit Bigbags und Sackware, aber bei den Sicherungs-Methoden lassen sich analoge Lösungen herausarbeiten. Ich komme noch darauf zurück.

Eine häufige Ursache für Transportprobleme ist der Umstand, dass die Abmessungen der Oktabins für den Transport mit See-Container ausgelegt sind und dann werden sie aber auf einem LKW weiterverfrachtet. Das geht natürlich auch umgekehrt. Das heißt, es entstehen Freiräume auf/im Transportmittel, die bei auftretenden Beschleunigungen durch das Verformen der Oktabins ausgefüllt werden. Diese Verformungen sind der Kern des Problems und müssen verhindert werden.

Das Transportschadensrisiko wird schon entscheidend dadurch reduziert, wenn die Abmessungen der Oktabins auf das Transportmittel angepasst werden. Beim LKW ist das die Ladebreite von 2,40m und im Container 2,34m. Containerpaletten haben häufig ein Seitenmaß von 1,14m, wodurch sich automatisch beim Verladen auf LKW eine Differenz von [ 240cm – (2x 114cm) =] 12cm ergibt. Damit kann die Aufbaufestigkeit nach Code-XL zur Seite nicht mehr ohne weitere Maßnahmen genutzt werden.

Eine Seitenkante des Oktabins sollte die Länge von 120cm oder 80cm aufweisen, damit die Ladebreite im LKW ausgefüllt wird.

Damit lassen sich Freiräume entscheidend reduzieren.

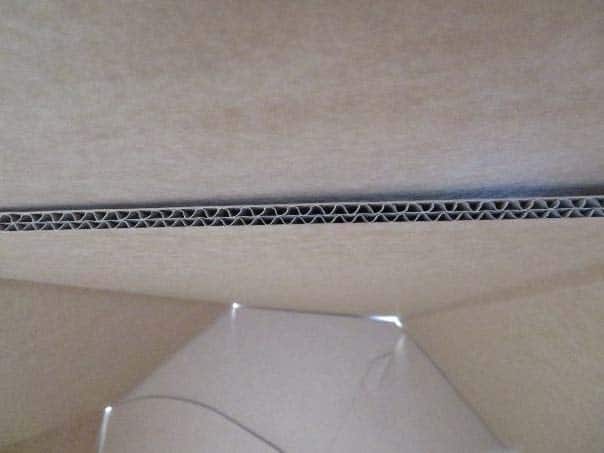

Die Wellpappe, aus der die Oktabins hergestellt werden ist auch kein Allerwelts-Produkt, sondern ein Hightech-Material.

Je nachdem was transportiert werden soll, muss sie mindestens 2-wellig sein.

Die Sicherungsmethode „Niederzurren“ ist aufwändig, bringt aber wenig Sicherungskraft, weil der Oktabin der Vorspannkraft nachgibt, sich verformt, wodurch die Kraft verloren geht. Die wirksamste Methode ist der Formschluß, bei dem die Ladung ohne wesentliche Zwischenräume gestaut wird. Zwischenräume sind weitestgehend zu vermeiden, sichern oder ausfüllen.

Ideal sind Fahrzeuge mit Kofferaufbau. Sie sollten aber mit mindestens zwei Kombi-Anker-Schienen ausgestattet sein, damit je nach Stausituation Zwischensicherungen nach jeder zweiten/dritten/vierten Ladereihe eingebracht werden können. Steht ein Fahrzeug mit Planenaufbau zur Verfügung ist die Sicherung etwas aufwändiger, aber machbar.

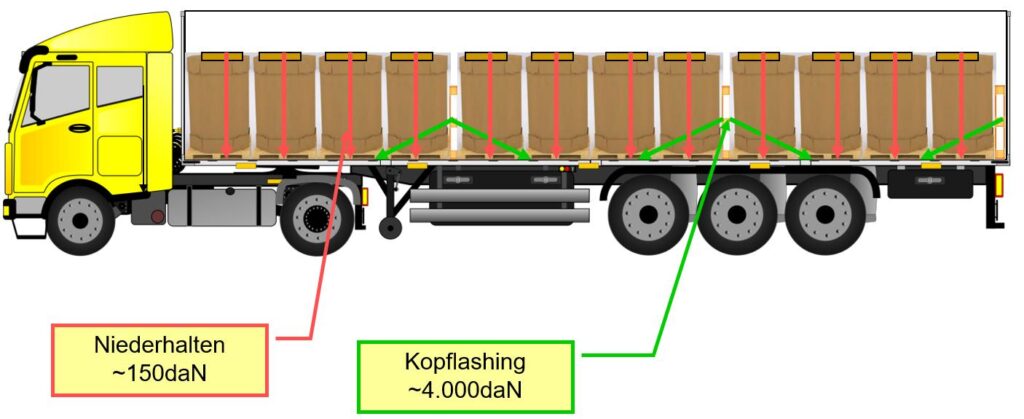

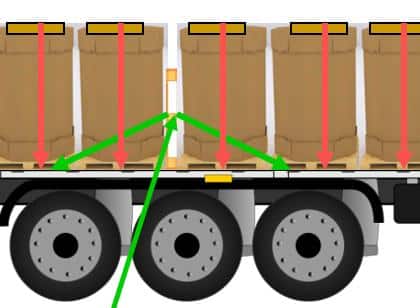

Auch hier wäre es ideal, wenn ein stabiles Sperrbalken-System verfügbar wäre. Leider ist das keine Standard-Ausstattung, sondern sollte vom Auftraggeber zusammen mit dem Transportfahrzeug angefordert werden. Die Sicherung kann natürlich auch mit „Bordmitteln“, also Paletten und Gurte gelöst werden. Diese Grafik soll das Prinzip verdeutlichen.

Nach jeder vierten Ladereihe bzw. situationsgerecht, zwei Paletten hochkant zwischen die Ladereihen stellen und die Gurte für das Kopflashing einfädeln. Die erforderliche seitliche Sicherungskraft wird durch die Festigkeit des Code-XL-Aufbaus erreicht, sofern die Ladebreite 2,40m beträgt. Darauf ist zu achten.

Die gegenseitige Gurtspannung erzeugt mit den Paletten eine feste Trennwand auf der Ladefläche. Zusätzlich kann jede Ladereihe mit einem Kopflashing fixiert werden. Eine Vorspannkraft von ca. 50-100daN (handstraff) ist ausreichend.

Diese Grafik soll das Prinzip zeigen, wie die Gurte für das Kopflashing einzufädeln sind, damit bei Spannen ein zusätzlicher Druck gegen die Oktabins entsteht. Die eigentliche Sicherungskraft kommt erst zum Tragen, wenn eine Bewegung durch Beschleunigung entsteht.

Die Zurrösen am Standard-LKW müssen eine Zurrkraft von 2.000daN aufweisen. Daraus ergibt sich, dass ein Kopflashing mit einem Gurt, der eine LC von 2.000daN hat, eine Sicherungskraft von ca. 4.000daN einbringen kann.

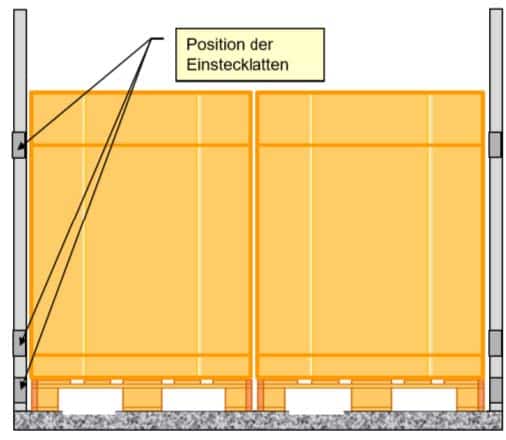

Es muss darauf geachtet werden, dass vor Beginn der Beladung die Anzahl der Einstecklatten auf beiden Seiten ausgeglichen wird. Mindestanforderung: Im unteren Bereich sollten die Einstecklatte/n im Bereich der Palette und des Oktabin-Bodens positioniert werden.

Im oberen Viertel des Oktabins muss ebenfalls eine Einstecklatte angebracht werden, damit der Bewegungsspielraum soweit wie möglich eingeschränkt wird.

Ziel aller Maßnahmen muss sein, die Freiräume für Ladungsbewegungen so gering wie möglich zu halten. Bei Oktabins die wesentlich höher sind als 1,20m (Europaletten hochkant) ist zu überlegen, ob die stehenden Europaletten durch eine vergleichbare Konstruktion zu ersetzen sind, um die Sicherungskraft von 4.000daN durch eine größere Fläche zu übertragen.

Im nächsten Teil zu Problemladung werde ich weitere Lösungsansätze vorstellen.

Es wäre schön, wenn die Unternehmen, welche solche Ladeeinheiten transportieren lassen, sich mit der Sache beschäftigen würden. Meine Beiträge sind keine Königslösungen, sondern sollen dazu anregen, unternehmensspezifische Lösungen zu entwickeln.

Packen Sie es an, es gibt noch viel zu tun.

<< Zum vorherigen Beitrag

Folge 59: Problemladungen – Wie ist die Lösung?

Zum nächsten Beitrag >>

Folge 60: Problemladungen Teil 2 – IBC – Wie ist die Lösung?

Sigurd Ehringer

✔ VDI-zertifizierter Ausbilder für Ladungssicherung ✔ Fachbuch-Autor ✔ 8 Jahre Projektmanager ✔ 12 Jahre bei der Bundeswehr (Kompaniechef) ✔ 20 Jahre Vertriebserfahrung ✔ seit 1996 Berater/Ausbilder in der Logistik ✔ 44 Jahre Ausbilder/Trainer in verschiedenen Bereichen —> In einer Reihe von Fachbeiträgen aus der Praxis, zu Themen rund um den Container und LKW, erhalten Sie Profiwissen aus erster Hand. Wie sichert man Ladung korrekt und was sind die Grundlagen der Ladungssicherung? Erarbeitet und vorgestellt werden sie von Sigurd Ehringer, Inhaber von SE-LogCon.

Rothschenk Sortiment

Unser Kundencenter kennt nur ein Ziel: Aus Ihren Problemen Lösungen zu machen. Ob Standard Staupolster, Bestseller oder persönlich auf Ihren Bedarf abgestimmte Ladungssicherung – wir begleiten Sie konsequent von A wie Außendienst bis Z wie Zertifizierung. Das ist unser Versprechen an Sie, als Leader in unserer Branche.

Wir legen großen Wert auf professionelle Ladungssicherung. Deshalb verfügen wir über eine eigene Produktion, die durch moderne Fertigungstechnologien und strenge Qualitätskontrollen eine zuverlässige Funktionsweise sicherstellen. So bieten wir unseren Kunden ein umfassendes und qualitativ hochwertiges Angebot im Bereich der Transportlogistik.

DIN ISO 9001:2015, EMAS und Ecovadis sind kein Fremdwort für Sie? Dann ist es an der Zeit mit den Besten zusammen zu arbeiten.

Mit uns gehen Sie kein Risiko ein – wir wurden auf der Bewertungsplattform für Nachhaltigkeit EcoVadis mit der Platin-Medaille ausgezeichnet.

Als Unternehmen für Ladungssicherung sind wir stolz darauf, verschiedene Zertifizierungen zu haben, die unsere Nachhaltigkeitsbemühungen und unser Engagement für Umweltschutz und soziale Verantwortung bestätigen. Das bedeutet für Sie als Einkäufer, dass wir sowohl innerbetrieblich als auch entlang der Lieferkette die Umsetzung hoher Umwelt- und Sozialstandards fordern und fördern.

Sie sehen gerade einen Platzhalterinhalt von Google Maps. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen