Jetzt 10% auf alle RedLines und White Lines sparen! Gutscheincode: herbst10 | Gültig bis 31.10.2025

Jetzt 10% auf alle RedLines und White Lines sparen! Gutscheincode: herbst10 | Gültig bis 31.10.2025

Der Container wird häufig als Transportbox betrachtet mit der man alles machen kann. Jedoch werden Ladungen im Container gestaut, für die er überhaupt nicht gebaut ist. Daher erscheint es notwendig, die Eigenschaften des Containers neben den technischen Normen und Vorschriften zu beschreiben.

Da der Container in der heutigen Form in Amerika erfunden wurde, basieren die Abmessungen auf dem amerikanischen Fußmaß. Ein Fuß (ft), unterteilt in 12 Zoll, entspricht 0,3048 m. In vielen Bereichen wird diese Maßeinteilung noch verwendet, z.B. in der Luftfahrt (Flughöhe), Munition (Kalibermaße) und eben beim Container-Transport.

Der ursprüngliche Standard-Container hatte eine Breite und Höhe von jeweils 8 Fuß. Und später wurde die Länge von 20 Fuß noch hinzugenommen, dadurch ergab sich das Vergleichsmaß TEU (Twenty-foot Equivalent Unit) für die Größen-/Kapazitäts-Angaben von Containerschiffen.

Für den europäischen Verlader ergaben sich folglich einige Schwierigkeiten, weil hier das Dezimalsystem (1 m=100 cm) vorherrscht. Repräsentiert wird dieses Problem durch die Europalette, weil sie nicht so ohne weiteres in den Container passt.

Container-Maße für den Typ 22G1/42G1 bzw. 25G1/45G1 (siehe Tabelle)

| 20″-Fuß | 40″-Fuß | 8″ | 8,6″ | 9,6″ | ||

| Länge | Länge | Breite | Höhe | Höhe | Höhe | |

| Außen | 6.058 | 12.192 | 2.438 | 2.438 | 2.591 | 2.896 |

| Innen | 5.867 | 11.998 | 2.330 | 2.197 | 2.350 | 2.655 |

| Tür | 2.286 | 2.134 | 2.261 | 2.566 | ||

| Tolenanzen | 10 mm |

Für den Verlader ist es wichtig zu beachten, dass die Türbreite und –höhe vom Innenmaß abweichen, also dementsprechend kleiner sind. Genauso bei Kühl- oder Isoliercontainern können die Innenmaße, abhängig vom Aufbau der Isolierung und des eingebauten Kühlaggregates, anders sein. Sofern passgenau gestaut werden soll, müssen die konkreten Innenmaße beim Container-Eigner abgefragt werden.

Wenn ausschließlich Europaletten passgenau gestaut werden sollen, ist dafür ein besonderer Container erforderlich. Beispielsweise der Typ LEG1. Denn er ist länger als der normale 40 ft-Container und die Wände haben flachere Sicken. Somit wird die Innenbreite von >2,40 m erreicht.

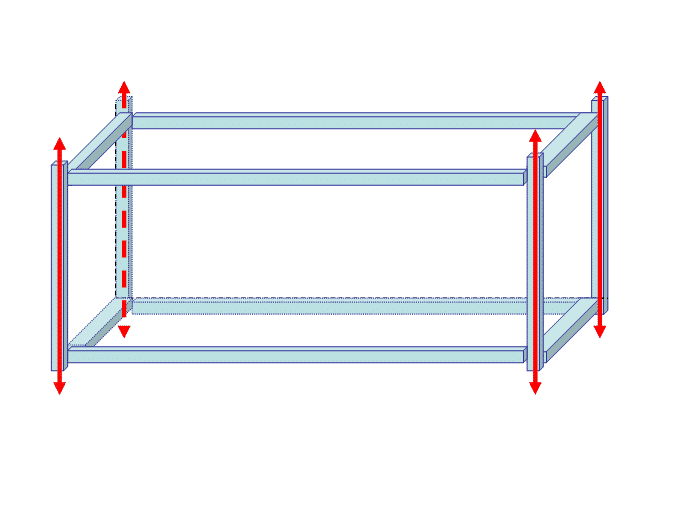

Die Konstruktion des Containers ist so ausgeführt, dass sich ein stabiler Rahmen ergibt. Dieser besteht aus den Eckpfosten und den jeweiligen oberen und unteren Querträgern.

Dabei findet die gesamte Kraftübertragung im Containerstapel über die senkrechten Eckpfosten statt. Außerdem läuft auch die Verbindung zwischen den Containern auf dem Schiff rein über die Eckpfosten.

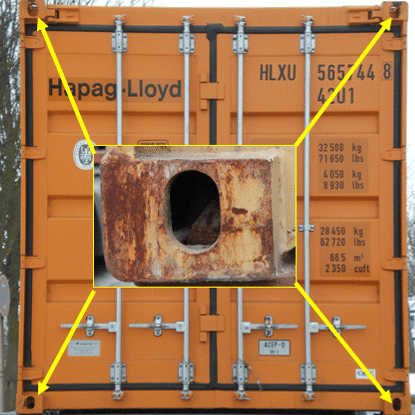

An jedem Ende der Eckpfosten ist ein wichtiges Bauteil, das Corner-Casting, verschweißt. Sowohl oben als auch unten. In diese Corner-Castings greifen die sogenannten Twistlocks ein. Dabei sind die Twistlocks am Transportmittel verbaut und verbinden den Container mit dem Chassis des LKW oder Bahnwaggons.

Der LKW-Fahrer bzw. der Bahnmitarbeiter sind verantwortlich dafür, dass die Twistlocks geöffnet oder geschlossen werden. Um die Container mit dem Stapel auf dem Schiffsdeck miteinander zu verbinden, werden lose Twistlocks verwendet. Diese müssen von Hand in die unteren Corner-Castings eingerastet werden.

Diese Ausführung der Twistlocks verriegeln automatisch, wenn der Kranfahrer den Container auf dem Stapel absetzt.

Beim Entladen muss ein Lasher von oben mit einer langen Stange, die den gelben Bendel erfasst, diesen nach außen ziehen. Dadurch wird der Twistlock entriegelt und der Kranfahrer kann den Container anheben.

Am Ladegeschirr, dem Spreader, sind an allen vier Ecken Verriegelungen angebracht. Damit kann der Container angehoben werden. Hierzu muss der Kranfahrer alle vier Corner-Castings treffen, um mit einer Drehung zu verriegeln.

Häufig kommt es vor, dass er die Corner-Castings nicht trifft. Folglich entstehen Schäden am Containerdach. Dabei entsteht entweder gleich ein Loch oder die Delle wird durch Rost zum Loch.

Von Innen sehen solche Schäden oftmals wie auf dem Bild aus.

Bei der Eingangskontrolle muss der Verpacker darauf achten, dass der Container dicht ist, indem er an allen vier Ecken diesen Bereich besonders überprüft.

Ladung lässt sich im Container nicht nur formschlüssig, sondern auch kraftschlüssig sichern.

Für das kraftschlüssige Sichern sind Zurrpunkte erforderlich. Bis auf Kühl-Container verfügen alle Container über die sogenannten Lashing-Points.

Dabei handelt es sich um Ösen am unteren und oberen Längsträger. Die Ösen am Boden sind für eine Belastung von 1.000 daN in jedem beliebigen Winkel ausgelegt. Und die Oberen mit 500 daN.

Eine Alternative für Kühlcontainer sind Zurrpunkte, denn sie können in die Kühlrippen eingesetzt und festgeschraubt werden.

Durch Ösen können Lashbänder für das kraftschlüssige Sichern gezogen werden. Genauso lässt sich eine Ladeeinheit mit der senkrechten Kante blockieren.

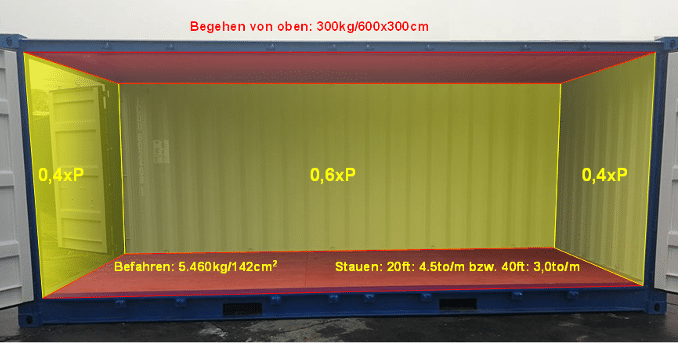

Für das formschlüssige Sichern von Ladung ist es wichtig, dass die Festigkeiten des Containeraufbaus bekannt sind und beachtet werden. Dabei bezieht sich die Aufbaufestigkeit immer auf eine Flächenlast.

Häufig wird der Container beschädigt, weil ungenau geschnittenes Stauholz verwendet wird und dabei Punktlasten, vor allem an den Containerwänden, übertragen werden. Das Bild zeigt im oberen Wanddrittel deutlich die Beulen durch Stauholz.

In nicht wenigen Fällen wird bei den Kontrollen im Hafen durch die Behörden die falsche Lastverteilung im Container beanstandet.

Sollten die Kontrolleure beim Öffnen des Containers die nebenstehende Stausituation sehen, dann ist eine Berechnung fast nicht mehr notwendig um zu erkennen, dass die Lastverteilung nicht stimmen kann.

Der CTU-Code 2015, der die alte CTU-Packrichtlinie aus 1999 ersetzt, macht dazu klare Angaben. Die Verantwortung wird dem Packer/Stauer übertragen.

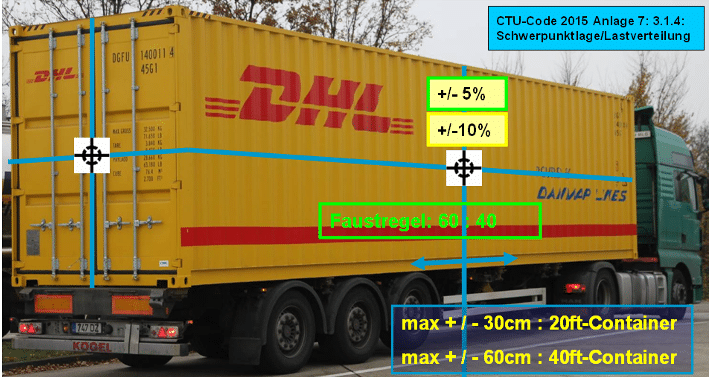

Die richtige Lastverteilung im Container führt auch zur richtigen Verteilung der Achslasten am LKW. Dabei führt falsches Stauen schnell zum Überschreiten der zulässigen Antriebsachslast.

Der Schwerpunkt sollte daher quermittig und unterhalb der halben Containerhöhe liegen. Längs sind Abweichungen von +/-5%, in Ausnahmefällen auch +/-10% zulässig.

Auch die Faustregel 60:40, also 60% der Last in einer Containerhälfte, ist zulässig. Doch hier muss besonders auf die mögliche Überschreitung der Antriebsachslast geachtet werden, wenn 60% der Ladung in der vorderen Hälfte gestaut ist.

Wird ein leerer Container angeliefert, ist es die Verpflichtung des Verladers diesen auf seine Eignung zu überprüfen. Doch was ist dabei zu beachten? Dazu werden Sie in der nächsten Folge mehr erfahren.

Ihr Sigurd Ehringer

<< Zum vorherigen Beitrag

Folge 2: CSC-Plakette und ACEP – Erklärung der Abkürzungen und Inspektionskriterien

Zum nächsten Beitrag >>

Folge 4: Wer ist verantwortlich bei der Ladungssicherung?

Sigurd Ehringer

✔ VDI-zertifizierter Ausbilder für Ladungssicherung ✔ Fachbuch-Autor ✔ 8 Jahre Projektmanager ✔ 12 Jahre bei der Bundeswehr (Kompaniechef) ✔ 20 Jahre Vertriebserfahrung ✔ seit 1996 Berater/Ausbilder in der Logistik ✔ 44 Jahre Ausbilder/Trainer in verschiedenen Bereichen —> In einer Reihe von Fachbeiträgen aus der Praxis, zu Themen rund um den Container und LKW, erhalten Sie Profiwissen aus erster Hand. Wie sichert man Ladung korrekt und was sind die Grundlagen der Ladungssicherung? Erarbeitet und vorgestellt werden sie von Sigurd Ehringer, Inhaber von SE-LogCon.

Rothschenk Sortiment

Unser Kundencenter kennt nur ein Ziel: Aus Ihren Problemen Lösungen zu machen. Ob Standard Staupolster, Bestseller oder persönlich auf Ihren Bedarf abgestimmte Ladungssicherung – wir begleiten Sie konsequent von A wie Außendienst bis Z wie Zertifizierung. Das ist unser Versprechen an Sie, als Leader in unserer Branche.

Wir legen großen Wert auf professionelle Ladungssicherung. Deshalb verfügen wir über eine eigene Produktion, die durch moderne Fertigungstechnologien und strenge Qualitätskontrollen eine zuverlässige Funktionsweise sicherstellen. So bieten wir unseren Kunden ein umfassendes und qualitativ hochwertiges Angebot im Bereich der Transportlogistik.

DIN ISO 9001:2015, EMAS und Ecovadis sind kein Fremdwort für Sie? Dann ist es an der Zeit mit den Besten zusammen zu arbeiten.

Mit uns gehen Sie kein Risiko ein – wir wurden auf der Bewertungsplattform für Nachhaltigkeit EcoVadis mit der Platin-Medaille ausgezeichnet.

Als Unternehmen für Ladungssicherung sind wir stolz darauf, verschiedene Zertifizierungen zu haben, die unsere Nachhaltigkeitsbemühungen und unser Engagement für Umweltschutz und soziale Verantwortung bestätigen. Das bedeutet für Sie als Einkäufer, dass wir sowohl innerbetrieblich als auch entlang der Lieferkette die Umsetzung hoher Umwelt- und Sozialstandards fordern und fördern.

Sie sehen gerade einen Platzhalterinhalt von Google Maps. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen