Jetzt 10% auf alle RedLines und White Lines sparen! Gutscheincode: herbst10 | Gültig bis 31.10.2025

Jetzt 10% auf alle RedLines und White Lines sparen! Gutscheincode: herbst10 | Gültig bis 31.10.2025

Das heute in Europa gebräuchlichste Transportmittel ist der Sattelauflieger.

Er hat gegenüber den Gliederzügen den Vorteil einer durchgehenden Ladefläche, einer größeren Nutzlast und er lässt sich leichter rangieren.

In diesem Beitrag gehe ich bei dieser Aufbauart auf Problembehandlungen in Verbindung mit Sicherungsmitteln ein.

Die großen Hersteller wie SchmitzCargobull, Krone oder Kögel bauen ihre Auflieger mit vergleichbaren Lademaßen.

Die Ladebreite beträgt überwiegend 2,48 m, die Ladelänge 13,60 m und die Ladehöhen 2,70 m.

Abweichungen sind je nach Aufbautyp möglich, spielen aber für die Problem Darstellung keine Rolle.

Die Innenladebreite orientiert sich am Maß der Europalette.

Das Staumuster lässt sich anhand der nebenstehenden Grafik darstellen. Bei einer Innenladebreite von 2,48 m ergibt sich eine Lückensumme von 8 cm, aufgeteilt in 3 oder 4 Lücken, je nachdem wie gestaut wird.

Aus diesem Schema lässt sich auch die maximale Anzahl der Paletten errechnen.

Längs gestaut:

13,60 m / 1,20 m * 3 = 33 Paletten

Quer gestaut:

13,60 m / 0,80 m * 2 = 34 Paletten

Längs oder quer liegt in der Sichtweise des Betrachters, abhängig davon, ob er als LKW- oder Staplerfahrer argumentiert.

Die in den Zertifikaten angegebene technische Nutzlast von 27.000 kg beim Standard-Sattelauflieger zum Berechnen der Aufbaufestigkeit ist natürlich nicht das Gewicht, mit dem beim Beladen gerechnet werden kann.

Die praktische Nutzlast ist das Gewicht, welches geladen werden kann, ohne das Fahrzeug zu überladen. Beispielhaft kann mit 25.500 kg gerechnet werden.

Jedes Unternehmen muss jedoch dieses Gewicht selbst bestimmen, damit eine sichere Planungsgrundlage besteht, weil dies von diversen Faktoren abhängt. Z.B. wenn sich das Ladungsgewicht, produktionsbedingt in Grenzen ändern kann.

Um die Überlegungen weiterzuführen, kann die praktische Nutzlast von 25.500 kg durch die Anzahl der Paletten geteilt werden. Mit 33 Paletten gerechnet erhält man das Durchschnittsgewicht pro Palette von 773 kg oder mit 34 von 750 kg.

Sobald die Ladeeinheiten dieses Gewicht überschreiten, kann der Sattelauflieger nicht mehr komplett vollgeladen werden, weil er sonst überladen wäre.

Folgende Ladeeinheiten sind dafür typische Beispiele:

Dies bedeutet, dass bei dieser Konstellation der LKW nicht ganz voll und der Abstand zum Heckportal größer als 15 cm wird. Es kann auch notwendig sein, dass die Ladung aufgrund der Lastverteilung von der Stirnwand weg und zurückgesetzt werden muss. An dieser Stelle ist es notwendig, über die Art und Weise der Ladungssicherung nachzudenken.

Dabei gibt es nur zwei Varianten:

Die Praxis sieht leider oft so aus, dass der Sattelauflieger nur mit Klemmbrettern (Zwischenwand-Verschlüsse), deren Blockierkraft bei gerade mal 400 daN liegt, oder im Kofferaufbau mit Klemmstangen, deren Blockierkraft bei 150daN liegt, ausgestattet ist. Das ist in den meisten Fällen zu wenig.

Alle Fahrzeughalter möchte ich darauf hinweisen, dass der §30StVO ihn verpflichtet, das Fahrzeug mit Sicherungsmitteln auszustatten. Deren summierte Sicherungskräfte sollten mindestens 30% der technischen Nutzlast ergeben. Ist dies nicht der Fall, sind die Probleme mit der Ladungssicherung vorprogrammiert.

Klemmbrett (Zwischenwand-Verschluss)

reibungsabhängig

Blockierkraft neuwertig 400daN

Klemmbalken

reibungsabhängig

Blockierkraft neuwertig 800-1.000daN

Sperrbalken

fahrzeugspezifisch | formschlüssiges Blockieren

Blockierkraft neuwertig 1.000 – 4.500daN

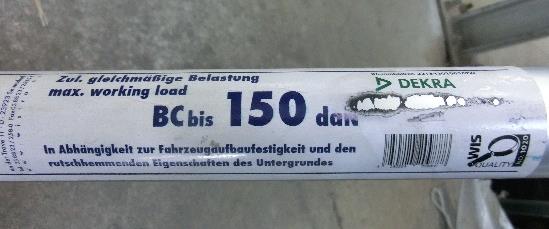

Klemmstangen

reibungsabhängig

Blockierkraft neuwertig 150daN

Es kommt also darauf an, dass sich der verantwortliche Verlader vor der Transportraum-Beschaffung Gedanken macht, wie er seine Ladung sichern will/muss.

Die fahrzeugseitigen, systemtypischen Sicherungsmittel haben im Regelfall die größten Sicherungskräfte. Die Mittel, welche in unterschiedlichen Fahrzeugvarianten verwendet werden können, sind häufig schwächer ausgelegt.

Falls die vorstehend genannte Variante 1 nicht möglich ist oder sich nicht umsetzen lässt, muss auf die Variante 2 zurückgegriffen werden. Die Variante 1 sind Sicherungsmittel, die eine formschlüssige Sicherungsmethode darstellen. Sie ist im Regelfall die einfachste, sicherste und schnellste Methode die Ladung zu sichern.

Die Beschreibung der Variante 2 wird in einem der nächsten LaSi-Blogs erscheinen.

Ein guter Lösungsansatz ist das Erstellen einer Fahrzeug-/Ausrüstungsspezifikation in der unternehmensspezifisch festgelegt wird:

In einer weiteren Folge des LaSi-Blogs gehe ich auf weitere spezielle Ladungen ein, bei denen es zu dem sogenannten Domino-Effekt kommen kann.

Ihr Sigurd Ehringer

<< Zum vorherigen Beitrag

Folge 32: Ladungssicherung mit Code XL Aufbauten

Zum nächsten Beitrag >>

Folge 34: Kopflashing & Kreuzlashing – Anwendung und Einsatzmöglichkeiten

Sigurd Ehringer

✔ VDI-zertifizierter Ausbilder für Ladungssicherung ✔ Fachbuch-Autor ✔ 8 Jahre Projektmanager ✔ 12 Jahre bei der Bundeswehr (Kompaniechef) ✔ 20 Jahre Vertriebserfahrung ✔ seit 1996 Berater/Ausbilder in der Logistik ✔ 44 Jahre Ausbilder/Trainer in verschiedenen Bereichen —> In einer Reihe von Fachbeiträgen aus der Praxis, zu Themen rund um den Container und LKW, erhalten Sie Profiwissen aus erster Hand. Wie sichert man Ladung korrekt und was sind die Grundlagen der Ladungssicherung? Erarbeitet und vorgestellt werden sie von Sigurd Ehringer, Inhaber von SE-LogCon.

Rothschenk Sortiment

Unser Kundencenter kennt nur ein Ziel: Aus Ihren Problemen Lösungen zu machen. Ob Standard Staupolster, Bestseller oder persönlich auf Ihren Bedarf abgestimmte Ladungssicherung – wir begleiten Sie konsequent von A wie Außendienst bis Z wie Zertifizierung. Das ist unser Versprechen an Sie, als Leader in unserer Branche.

Wir legen großen Wert auf professionelle Ladungssicherung. Deshalb verfügen wir über eine eigene Produktion, die durch moderne Fertigungstechnologien und strenge Qualitätskontrollen eine zuverlässige Funktionsweise sicherstellen. So bieten wir unseren Kunden ein umfassendes und qualitativ hochwertiges Angebot im Bereich der Transportlogistik.

DIN ISO 9001:2015, EMAS und Ecovadis sind kein Fremdwort für Sie? Dann ist es an der Zeit mit den Besten zusammen zu arbeiten.

Mit uns gehen Sie kein Risiko ein – wir wurden auf der Bewertungsplattform für Nachhaltigkeit EcoVadis mit der Platin-Medaille ausgezeichnet.

Als Unternehmen für Ladungssicherung sind wir stolz darauf, verschiedene Zertifizierungen zu haben, die unsere Nachhaltigkeitsbemühungen und unser Engagement für Umweltschutz und soziale Verantwortung bestätigen. Das bedeutet für Sie als Einkäufer, dass wir sowohl innerbetrieblich als auch entlang der Lieferkette die Umsetzung hoher Umwelt- und Sozialstandards fordern und fördern.

Sie sehen gerade einen Platzhalterinhalt von Google Maps. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen