Jetzt 10% auf alle Ergolash Zurrgurte sparen! Gutscheincode: ergo10 | Gültig bis 31.05.2025

Viele kennen vielleicht noch die TV-Sendungen, bei denen möglichst viele Dominosteine aufgestellt wurden, ohne dass sie umfielen, um neue Rekorde aufzustellen.

Der Domino-Effekt ist ein Schadensbild das sich als Folge einer LKW-Vollbremsung bei bestimmten Ladungen ergibt. Der heutige LaSi-Blog beschäftigt sich mit den Ursachen und den Maßnahmen, welche zur Vermeidung bzw. zur Vorbeugung getroffen werden können.

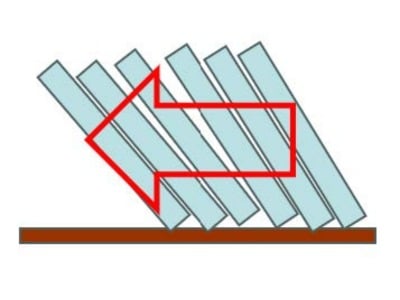

Bei den Grafiken wird die Bremsrichtung immer nach links angenommen.

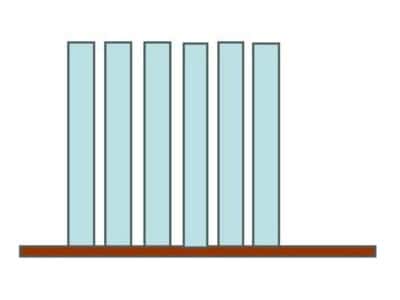

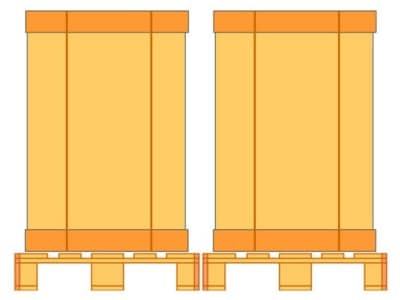

Eine Ladung, die mit Lücken gestaut wird oder weil sich die Lücken aus schlecht gepackte Ladeeinheiten ergeben, wird immer Probleme bereiten. Im Falle einer Vollbremsung werden sich die Lücken soweit wie möglich schließen und die Ladung kippt in Bremsrichtung.

Der Kippwinkel wird bei den letzten Paletten unter Umständen so groß sein, dass sie nicht mehr ohne weiteres abgeladen werden können.

Am Beispiel einer Ladung Fässer lässt sich die Situation schön darstellen, obwohl Fässer nicht das kritischste Ladegut sind, weil sie in sich stabil sind.

Beim Bremsen verdichten sich die Abstände zwischen den Fässern und die Paletten fangen an zu kippen.

Von hinten (Heckseite) nach vorn zur Stirnwand, bzw. auf dem Bild von rechts nach links werden die Kippwinkel immer größer und je nach Situation könnte die letzte Fasspalette auch umkippen.

Das ist immer dann der Fall, wenn der Schwerpunkt der Ladeeinheit sich über deren Kippkante verlagert.

Kritischer sind Ladegüter die instabil sind. Im Beispiel besteht die Ladeeinheit aus fünf Lagen Trays die im Säulenschema auf die Palette gepackt und mit Folie umwickelt sind.

Wegen der unzureichenden Folierung verhält sich jedes Tray wie ein separates Element mit eigenem Schwerpunkt und gibt der Beschleunigung, soweit es sich bewegen kann, nach.

Auf dem Bild ist zu erkennen, wie sich von links nach rechts der Verbund immer mehr auflöst.

Bigbags haben vergleichbare Eigenschaften, weil sie häufig rieselfähiges Material enthalten. Die Art und Weise, wie der Bigbag gefertigt ist, hat wesentlichen Einfluss auf die Transportstabilität.

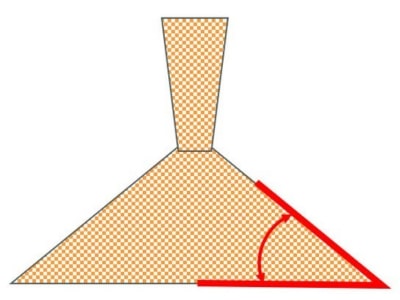

Der Schüttwinkel des Ladegutes ist ein entscheidendes Maß für die Beurteilung der Situation. Je flacher der Schüttwinkel, desto kritischer ist die Angelegenheit.

Wer will, kann den Unterschied eindeutig erkennen, wenn er einen Becher Kaffeebohnen und einen mit Mehl nebeneinander auf die Küchenanrichte kippt.

Für die Selbstversuche übernehme ich keine Verantwortung.☺

Auf dem linken Bild ist gut zu erkennen, wie sich sehr rieselfähiges Ladegut während des Transportes verhält. Der Domino-Effekt lässt sich auf dem rechten Bild gut erkennen. Die Bigbags sind nach vorne gekippt, bis alle Lücken geschlossen waren.

Ein Lösungsansatz wäre: Je rieselfähiger das Ladegut, desto stabiler und kleiner sollten die Bigbags sein. Es ist besser, zwei Bigbags übereinander auf einer Palette zu stapeln, als einen großen Bigbag zu verwenden.

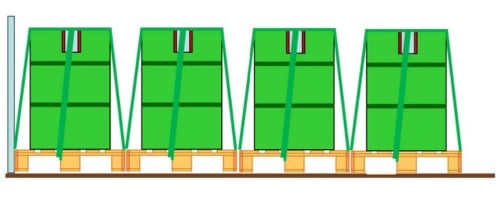

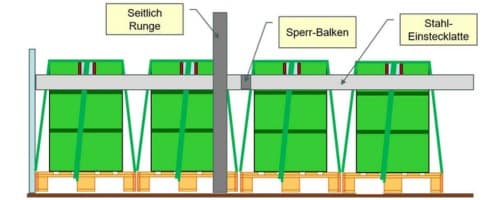

Ein weiterer Lösungsansatz wäre das Einbringen von Zwischensicherungen. Hier wieder am Beispiel von Fässern.

Dies setzt natürlich einen entsprechend tragfähigen Aufbau nach Code XL voraus und die Verfügbarkeit von Stahleinstecklatten und Sperrbalken.

Je nach Ladegut sollte nach jedem Drittel der Ladefläche eine Zwischensicherung eingebaut werden. Für eine Komplettladung wären etwa drei Sperrbalken erforderlich.

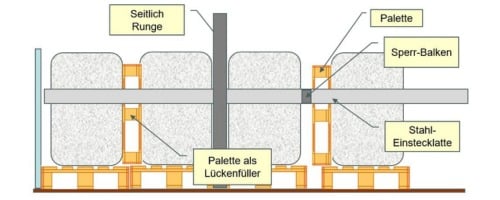

Ist die Ladung instabil, also Bigbags, Octabins, Paletten mit Trays usw., dann wäre es zweckmäßig, vor den Sperrbalken noch hochkant gestellte Paletten einzubringen, damit die Kraft über eine Fläche übertragen wird.

Die senkrechte Palette links dient als Lückenfüller, wenn die Lücken zwischen den Ladeeinheiten zu groß sind. Die rechte senkrechte Palette nimmt die Kraft aus der Ladung als Fläche auf und überträgt sie auf den Sperrbalken.

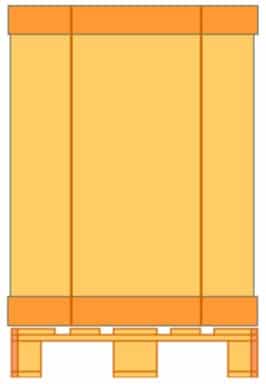

Octabins sind wegen ihrer Konstruktion und Qualität oft nicht stabil genug, um einer Beschleunigung beim Bremsen Standzuhalten. Das kann u.a. darin liegen, das Deckel und Boden eine unterschiedliche Materialqualität haben und deren Verbindung zum Mantel nicht vorhanden oder zu schwach ausgelegt ist.

Solange der Octabin nur statisch belastet/befüllt wird, bleibt er im Regelfall stabil stehen. Bereits der Transport mit Flurförderzeugen kann dazu führen, dass sich die Struktur verformt.

Je nach Beschleunigungskraft ist die Verformung mehr oder minder groß. Beim Transport mit LKW hängt es auch noch davon ab, wie groß sich die Lücke zwischen den Octabins gestaltet.

Kommen dann noch Lücken hinzu, welche entstehen, weil die Octabins kleiner sind als die Ladungsträger, verschlimmert sich die ganze Lage. Je nach Anzahl der Ladereihen kann es soweit kommen, dass die Octabins am Ende der Ladung nicht mehr ohne weiteres abgeladen werden können.

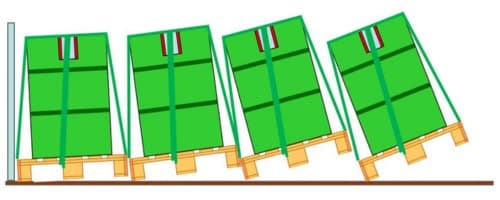

Auch hier ist die einzige Lösung in den Zwischensicherungen zu suchen. Wenn keine Sperrbalken zur Verfügung stehen, könnte die Zwischensicherung auch mit Kopflashing gelöst werden.

Das Kopflashing geht prinzipiell auch bei allen anderen Ladegütern.

Der geneigte Leser wird erkennen, dass schon mit einfachsten Mitteln das Problem, den Domino-Effekt zu verhindern, gelöst werden kann. Man muss sich nur mit der Problematik beschäftigen und die Lösung organisieren.

Ich wünsche allen Betroffenen viel Mut, die Sache anzugehen.

Ihr Sigurd Ehringer

<< Zum vorherigen Beitrag

Folge 39: Anti-Rutschmatten Teil 2: Anwendungsfehler vermeiden

Zum nächsten Beitrag >>

Folge 41: Der K-Faktor und Sicherheitsbeiwert

Sigurd Ehringer

✔ VDI-zertifizierter Ausbilder für Ladungssicherung ✔ Fachbuch-Autor ✔ 8 Jahre Projektmanager ✔ 12 Jahre bei der Bundeswehr (Kompaniechef) ✔ 20 Jahre Vertriebserfahrung ✔ seit 1996 Berater/Ausbilder in der Logistik ✔ 44 Jahre Ausbilder/Trainer in verschiedenen Bereichen —> In einer Reihe von Fachbeiträgen aus der Praxis, zu Themen rund um den Container und LKW, erhalten Sie Profiwissen aus erster Hand. Wie sichert man Ladung korrekt und was sind die Grundlagen der Ladungssicherung? Erarbeitet und vorgestellt werden sie von Sigurd Ehringer, Inhaber von SE-LogCon.

Rothschenk Sortiment

Unser Kundencenter kennt nur ein Ziel: Aus Ihren Problemen Lösungen zu machen. Ob Standard Staupolster, Bestseller oder persönlich auf Ihren Bedarf abgestimmte Ladungssicherung – wir begleiten Sie konsequent von A wie Außendienst bis Z wie Zertifizierung. Das ist unser Versprechen an Sie, als Leader in unserer Branche.

Wir legen großen Wert auf professionelle Ladungssicherung. Deshalb verfügen wir über eine eigene Produktion, die durch moderne Fertigungstechnologien und strenge Qualitätskontrollen eine zuverlässige Funktionsweise sicherstellen. So bieten wir unseren Kunden ein umfassendes und qualitativ hochwertiges Angebot im Bereich der Transportlogistik.

DIN ISO 9001:2015, EMAS und Ecovadis sind kein Fremdwort für Sie? Dann ist es an der Zeit mit den Besten zusammen zu arbeiten.

Mit uns gehen Sie kein Risiko ein – wir wurden auf der Bewertungsplattform für Nachhaltigkeit EcoVadis mit der Platin-Medaille ausgezeichnet.

Als Unternehmen für Ladungssicherung sind wir stolz darauf, verschiedene Zertifizierungen zu haben, die unsere Nachhaltigkeitsbemühungen und unser Engagement für Umweltschutz und soziale Verantwortung bestätigen. Das bedeutet für Sie als Einkäufer, dass wir sowohl innerbetrieblich als auch entlang der Lieferkette die Umsetzung hoher Umwelt- und Sozialstandards fordern und fördern.

G&H GmbH Rothschenk

Industriestraße 5 & 7-10

97239 Aub

Telefon: +49 9335 97 15 – 79

Telefax: +49 9335 97 15 – 15

E-Mail: info@rothschenk.de

Abholung/Anlieferung

Mo – Fr: 8:00 – 15:00 Uhr

Bürozeiten

Mo – Do: 8:00 – 17:00 Uhr

Fr: 8:00 – 13:00 Uhr

G&H GmbH Rothschenk

Industriestraße 5 & 7-10

97239 Aub

Telefon: +49 9335 97 15 – 0

Telefax: +49 9335 97 15 – 15

E-Mail: info@rothschenk.de

Abholung/Anlieferung

Mo – Fr: 8:00 – 15:00 Uhr

Bürozeiten

Mo – Do: 8:00 – 16:00 Uhr

Fr: 8:00 – 13:00 Uhr

Sie sehen gerade einen Platzhalterinhalt von Google Maps. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen