Aflevering 36: Code XL - De eindwand belasten - Waar moet je op letten?

EN-12142 "Het vastzetten van ladingen op wegvoertuigen - Bovenbouwen op bedrijfsvoertuigen - Minimumeisen" bestaat sinds 2007 en de bovenbouwen van voertuigen zijn in de loop der jaren steeds beter geworden.

Er worden bijna alleen lichamen geproduceerd die voldoen aan het Code XL profiel.

Met betrekking tot de voorwand betekent dit een minimum draagvermogen van 50% van het technisch laadvermogen.

Aan de auteur:

In een reeks gespecialiseerde artikelen uit de praktijk, over onderwerpen die verband houden met containers en vrachtwagens, krijgt u professionele kennis uit eerste hand.

Hoe zet je ladingen goed vast en wat zijn de basisprincipes van het vastzetten van ladingen?

Ze zijn ontwikkeld en worden gepresenteerd door Sigurd Ehringer, eigenaar van SE-LogCon:

- VDI-gecertificeerde instructeur voor ladingbeveiliging

- Auteur tekstboek

- 8 jaar projectmanager

- 12 jaar bij de Bundeswehr (compagniescommandant)

- 20 jaar verkoopervaring

- Consultant/trainer in logistiek sinds 1996

- 44 jaar instructeur/trainer op verschillende gebieden

Aflevering 36: Code XL - De eindwand belasten - Waar moet je op letten?

Het toegenomen gebruik van Code XL bovenbouwen is op zich een goede zaak. In de praktijk worden echter herhaaldelijk fouten gemaakt omdat betrokkenen vaak niet weten welke randvoorwaarden in acht moeten worden genomen om de sterkte van de bovenbouw te benutten en overbelasting te voorkomen.

In de editie van vandaag van de LaSi-blog wil ik het schot nader bekijken en een paar veelvoorkomende fouten en hun oplossingen beschrijven.

Er zijn twee constructiemethoden ontwikkeld voor de kopwanden. De ene bestaat uit een stalen eindwand over het hele oppervlak en de andere uit transversale aluminium platen. Beide zijn verbonden met de hoekpalen.

Het schutbord is het onderdeel van een voertuig dat de meeste kracht moet absorberen bij een noodstop met een vertraging van 0,8g.

Als je de tijd neemt om EN-12142 zorgvuldig te lezen, zul je je realiseren dat het een testnorm is voor voertuigcarrosserieën. In eerste instantie heeft het niets te maken met ladingzekering.

Pas helemaal aan het einde staat in de editie van 2016 dat de bewezen krachten ook kunnen worden gebruikt voor het zekeren van ladingen.

Deze verklaring plaatst wat de meeste mensen al hebben gedaan op een juridisch veilige basis.

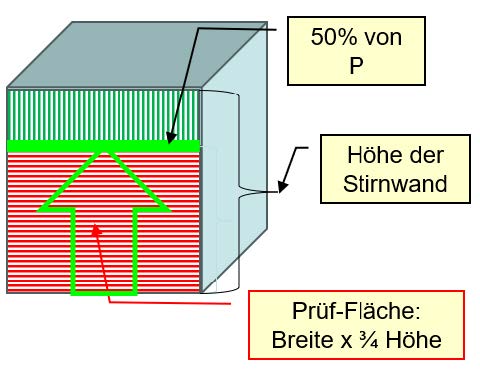

De testnorm stelt dat de kopwand over de hele breedte moet worden getest.

De minimale sterktespecificaties (50% van de technische werklast [P]) moeten worden bereikt in ¾ van de eindwandhoogte.

Dit is precies waar vaak fouten worden gemaakt, omdat de belasting niet de volledige breedte van de eindwand bedekt of niet goed aansluit op de eindwand.

Wat zijn de oorzaken?

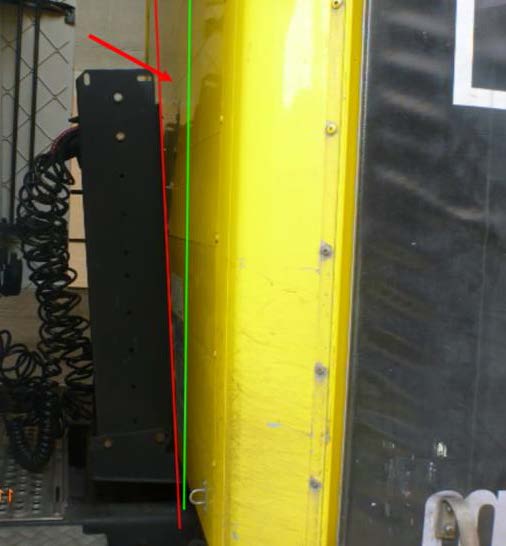

Sommige carrosseriefabrikanten ontwerpen de voorwand zo dat hij een plat U-profiel vormt.

Op de foto is te zien dat de eerste rij pallets er gedeeltelijk achter verdwijnt.

Bij het laden vanaf de zijkant moet de lader ervoor zorgen dat hij de palletten achter het profiel duwt zodat de opening gesloten is.

Als de vorkheftruck een zijlift heeft, is dit een voordeel voor het laadproces omdat de lading dan gemakkelijker strak tegen de voorwand kan worden gestuwd.

Het resultaat kan er zo uitzien.

Tijdens het remmen vervormde de belasting het schot samen met de houder voor de verbindingen.

Herkenbaar aan de opening tussen de beugel, die permanent vervormd is, en de voorwand.

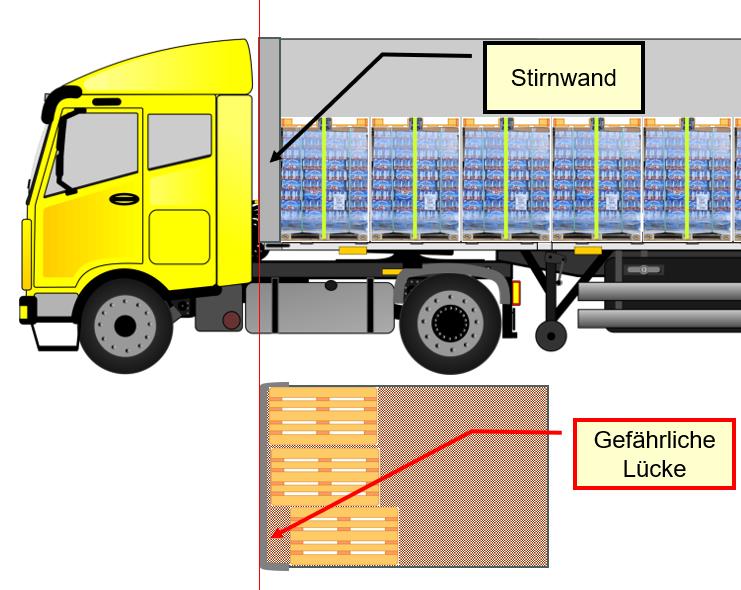

Een andere bron van fouten is het probleem van de lastverdeling. Het algehele zwaartepunt van de lading moet bijvoorbeeld naar achteren worden verschoven om de aandrijfas niet te zwaar te belasten.

In het volgende voorbeeld kunnen de lege paletten alleen symbolisch gezien worden als plaatshouders. Ze moeten natuurlijk in realtime worden ingepakt.

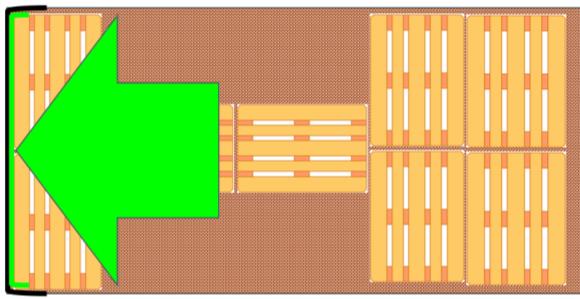

De oplossing voor het probleem is vaak om de pallets achter elkaar te plaatsen.

Hierdoor wordt de kracht die wordt uitgeoefend door de lading tijdens het noodremmen overgebracht naar een te klein gebied.

De eindwand wordt enorm overbelast en kan beschadigd raken.

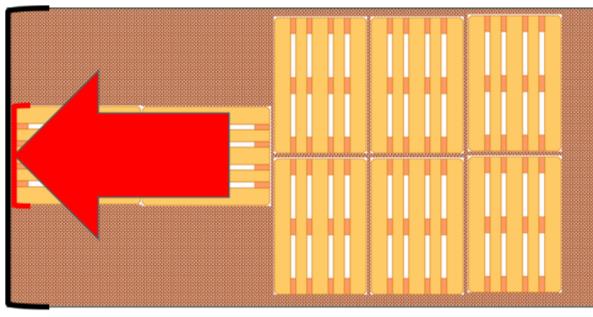

Een betere oplossing zou zijn om twee pallets dwars op de voorwand te plaatsen, zodat de hele breedte wordt benut.

Stouw de pallets vervolgens afzonderlijk op een vormvaste manier op.

Hoeveel er afzonderlijk gestuwd moeten worden, hangt af van het gewicht van de lading of het pallet.

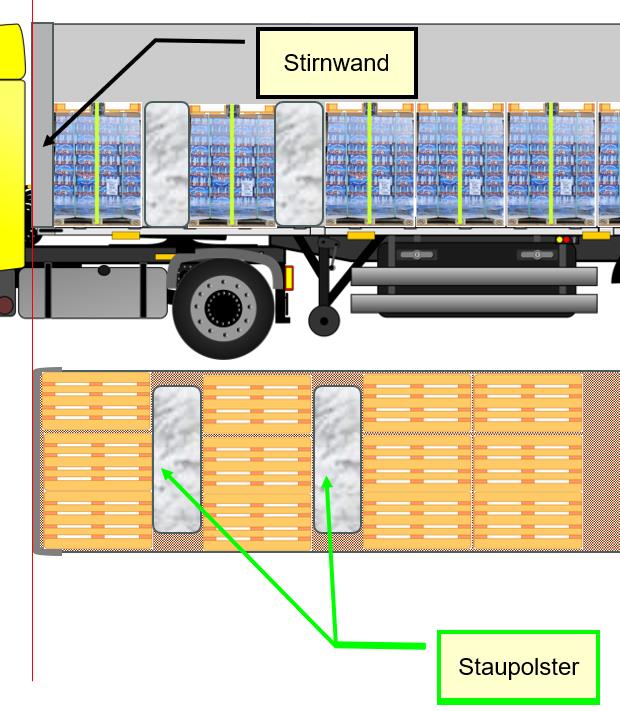

Een andere oplossing is het gebruik van stootkussens als spleetvullers of afstandhouders. Dit is echter meer een aanpak voor regelmatig terugkerende situaties.

Maar dan is het een elegante, snelle en efficiënte oplossing. Het ziet er als volgt uit:

De eerste rij laders is direct en positief tegen de voorwand geplaatst om het vermogen over de hele breedte over te brengen.

Vervolgens wordt een 3D-stuwkussen met de juiste afmetingen geplaatst en de volgende rij ladingen wordt er vlak tegenaan geplaatst.

Na de tweede laadrij kan nog een opbergkussen worden geplaatst en vervolgens de rest van de lading.

Hoe het totale zwaartepunt verandert, moet worden gecontroleerd op basis van het lastverdelingsplan.

In elk geval is het belangrijk dat de kracht gelijkmatig over de breedte van de kopwand wordt overgebracht.

De volgende twee afbeeldingen geven een indruk van een onjuiste eindwandbelasting:

Een A-frame werd gebruikt als afstandhouder.

Bij het remmen bracht de belasting de kracht over op het schutbord via het te kleine oppervlak van het A-frame.

Het werd overbelast en begaf het. De aluminium vormstukken werden er gewoon doorheen geperst.

De lading was zo opgeborgen dat deze niet de hele breedte van het schot besloeg.

De stalen eindwand werd tijdens het remmen naar buiten gedrukt. De verbinding tussen de eindwand en de hoekstijlen bezweek onder deze kracht.

Bron: maart 2016 - Transport Information Service (tis-gdv.de)

Geïnteresseerde lezers kunnen hier meer foto's en details van deze situatie vinden.

Het is daarom belangrijk dat de verantwoordelijken in een bedrijf waar dergelijke situaties kunnen voorkomen, de zaak aanpakken.

Typische ladingen die dergelijke schade kunnen veroorzaken zijn bijvoorbeeld: Gaasboxen, octabins, big bags, IBC's of volle pallets met drankkratten.

Uw Sigurd Ehringer

Onderweg maak je elke dag meer of minder spannende situaties mee. Soms kan het er snel benauwd aan toe gaan. Dan besef je pas wat een goede carrosserie kan doen om alles uit de cabine te houden.

Gelukkig is er veel gebeurd in de industrie.

Voor onze eigen rekening:

Rothschenk. Dat zijn wij.

Rothschenk is een fabrikant van ladingzekering voor overzeese containers. In het rustige stadje Aub in centraal Franken ontwikkelen, testen en verkopen we onze eigen ladingzekering zoals Opbergtassen/opbergkussens, Bevestigingssystemen voor vastsjorren, Hoek randbescherming, Antislipmatten, Spanbanden en Lonten. Je kunt een klein kijkje nemen in onze productwereld in onze Online winkel: [SHOP24.

We ontwikkelen oplossingen voor onze klanten, waaronder ook grote bedrijven, bijv. van de Scheikunde-, Dranken- en Auto-industrie individuele ladingbeveiliging. Daarom zijn we gewend om nieuwe producten en oplossingen te bedenken in onze eigen onderzoeks- en testafdeling.

Wij staan voor kwaliteit "Made in Germany". Niet alleen in ontwikkeling, maar ook in productie. Want wij zijn de enige fabrikant voor ladingbeveiliging met een eigen productielocatie in Duitsland. Echt "Made in Germany"zelfs.

>> Gebruik de commentaarfunctie hieronder voor suggesties, aanvullingen en ook voor verdere vragen.

We zullen uiteraard snel en professioneel reageren. Uw Rothschenk Team.

Geef een reactie